- Подробности

Заявка на производство и установку кран-балки ручной подвесной гп 1 тонна, ширина пролета 3 метра в Ачинске

В нашу компанию обратился заказчик из Канска, которому понадобилось крановое оборудование для оснащения склада запчастей тракторной техники. При помощи крана планировалось модернизировать работу склада и упростить процесс отгрузки запчастей заказчикам. Клиент предоставил нашим специалистам предполагаемые условия эксплуатации крана – невысокий режим интенсивности при работе в одну смену. Такие условия позволяют использовать ручную кран-балку в качестве оптимального варианта. Нашими специалистами была изготовлена и смонтирована ручная подвесная кран-балка грузоподъемностью 1 тонна и шириной мостового полета 3 метра.

В данном случае кран с ручным приводом имеет несколько преимуществ по сравнению с электрической кран-балкой. Цена такого крана значительно ниже кран-балки с электрической талью. Это объясняется отсутствием электрических частей, более простой конструкцией и, как следствие, более простыми монтажными работами. Для установки кран-балки не требуется дополнительное обустройство опор для подкрановых путей, так как в качестве опорных конструкций используются металлические фермы в помещении склада.

Благодаря максимально простой конструкции ручная кран-балка максимально неприхотлива в работе. При износе механизмов и отдельных частей их легко заменить с минимальными финансовыми и трудозатратами. Также работа с краном отличается высоким уровнем безопасности, что позволяет пользоваться ей рабочим с различными уровнями квалификации. Привод механизма вертикального перемещения груза осуществляется посредством ручной силы оператора, однако для подъема даже относительно тяжелых грузов не требуется применять значительные усилия.

Конструкция подвесного крана предполагает размещение мостовой балки ниже уровня подкрановых путей. Такое решение выгодно, так как обеспечивает большую рабочую зону и позволяет перемещать грузы непосредственно рядом со стенами помещений. Подвесная конструкция отличается несколько меньшими прочностными характеристиками по сравнению с опорной, однако, в большинстве случаев данных характеристик вполне достаточно для эффективной работы с грузами.

В данном случае механизм горизонтального и вертикального перемещения грузов испытывают периодические минимальные и средние нагрузки, что соответствует режимам нагружения В1 и В2. Это позволяет использовать ручную таль с цепным приводом в качестве грузоподъемного органа для работы с грузами весом до 1 тонны.

Установка ручной кран-балки позволила модернизировать работу склада с минимальными инвестициями заказчика. Важно было и то, что изготовление, доставка и установка крана прошли в минимальные сроки.

Данный вид кранов относится к однобалочным кран-балкам и конструктивно состоит из нескольких основных элементов.

Основным несущим элементом крана является мостовая балка, на которую устанавливается ручная таль с оснасткой. Посредством мостовой балки осуществляется перемещение грузов в горизонтальной плоскости, а посредство тали – в вертикальной. Таль может перемещаться по всей длине мостовой балки. Сама балка перемещается вдоль подкрановых путей при помощи ходовых колес. Для размещения мостовой балки на подкрановых путях используются концевые балки, которые фиксируются с мостом, образовывая жесткую конструкцию.

Мостовая балка закрытого типа, как правило, имеет три либо четыре плоскости и должна полностью соответствовать высоким требованиям к характеристикам жесткости в горизонтальной и вертикальной плоскостях, а также вибрационной устойчивости и крутильной жесткости. На нашем предприятии мы изготавливаем мостовые балки из стальных листов, которые дополнительно усиливаются продольными ребрами жесткости. Также возможно производство мостовых балок из стальных труб круглого сечения, так как это снижает металлоемкость и стоимость кран-балки.

Мостовая балка соединяется с концевыми балками при помощи сварки встык либо со ступенчатым опиранием. Такой способ изготовления дает возможность снизить трудоемкость технологических процессов.

В данном случае для вертикального перемещения грузов мы установили на кран-балку ручную таль с цепным приводом грузоподъемностью 1 тонна производства Россия. Выбор отечественной тали в данном случае обусловлен невысокой интенсивностью использования крана. Технические характеристики тали полностью соответствуют заявленным требованиям. Другими преимуществами российских талей является их низкая стоимость по сравнению с зарубежными аналогами, а также высокий уровень высокий уровень ремонтопригодности. По мере износа деталей их поиск и замена не представляют сложности и могут осуществляться силами заказчикам.

Привод тали в движение осуществляется посредством передачи ручного усилия оператора через редуктор, состоящий из шестерен со специально рассчитанным передаточным отношением. Во время грузоподъемных операций оператор находится внизу.

Производство всех конструктивных элементов кран-балки осуществлялось на мощностях нашего завода. При этом все технологические процессы максимально механизированы, для чего применяются современные станки. Это позволяет максимально сократить сроки производства и обеспечить высочайшие качество деталей кранового оборудования.

Первый этап производства является подготовительным и заключается в разметке металлических заготовок, после того, как их заберут со склада. Разметку осуществляют мелом или масляной краской. После этого производится резка заготовки при помощи автоматических ножниц или плазменной высокотемпературной резки. Рабочие зачищают заготовку от загрязнений, используя химические и механические способы – очистку водой, кислотами и щелочью. Далее заготовку расправляют на листоправном станке. Для того, чтобы кран было возможно эксплуатировать в течение длительного времени, его детали должны хорошо противостоять негативным факторам окружающим среды. Мы используем фосфатирование и пассирование металлических заготовок для формирования оксидной пленки, обеспечения защиты от коррозии и воздействия кислорода.

После всех подготовительных работ заготовки собирают на главном стенде используя сварные соединения и клепку. Вертикальные стенки и верхний пояс сваривают между собой. Затем балку обрабатывают на кантователе и гидродомкрате. Рабочие зачищают сварные швы, после чего проверяют их качество. Грани мостовой балки выполняются из отдельных элементов, которые свариваются между собой без использования накладок. Такой способ изготовления позволяет получить высокие антивибрационные свойства балки, что является важной характеристикой крана.

При соединении пролетной и концевых балок применяются сварные и болтовые соединения, а также заклепки. По завершении изготовления все конструктивные элементы подвергаются испытаниям на стапеле. Нашими специалистами оцениваются все детали на соответствие требуемым характеристикам грузоподъемности, прочности и функциональности. После того, как все детали прошли приемку, их окрашивают с использованием краскопульта. Окрашивание деталей осуществляется в разобранном виде.

После того, как все необходимые элементы кран-балки были изготовлены, их отгрузили в Канск на объект заказчика на грузовом автомобиле. Учитывая небольшое расстояние доставки и малые габариты крана, данный способ транспортировки оптимален по временным и финансовым затратам.

Установка кран-балки не вызвала затруднений и осуществлялась в несколько этапов. Для монтажа потребовалась бригада рабочих и кран-манипулятор, установленный на автомобиле-«воровайке».

Первым этапом является установка подкрановых путей, для чего используются горячекатанные двутавровые балки 24М по ГОСТ 19425-74. Балки монтировались к металлическим фермам помещения склада при помощи болтовых соединений с использованием специальным элементов фиксации, которые неразъемно крепятся к фермам. Конструкция данного элемента – «стульчика» - позволяет осуществлять рихтовку подкрановых путей по высоту и ширине пролета. Серия балок «М» отличается усиленной полкой, что дает возможность воспринимать более высокие нагрузки, которые передаются через ходовые колеса.

При помощи крана-манипулятора пролетную балку выгрузили из автомобиля и установили строго горизонтально на площадке перед складом заказчика. Для этого использовались упоры и подкладки. На балку смонтировали ручную таль и концевые балки, после чего готовую конструкцию вывесили и установили на подкрановых путях. Перед тем, как ввести кран-балку в эксплуатацию, рабочие провели комплекс пуско-наладочных мероприятий, включающих в себя внешний осмотр крана, испытания на холостом ходу, а также динамические и статические испытания.

Внешний осмотр кран-балки предполагает диагностику соединений, приборов безопасности и устройств торможения. При осмотре проверяется соответствия подкрановых путей документации и реализованному крану, состояние металлоконструкций кран-балки, сварных швов и заклепок.

Статические испытания включают в себя способность кран-балки сопротивляться изгибу. Таль нагружают весом на 25% больше максимально допустимого и перемещают на середину пролетной балки, где нагрузка на изгиб достигает наибольшего значения. Груз поднимают на высоту 0,1 – 0,2 метра и выдерживают в течение 10 минут. После снятия груза комиссия замеряет возможные прогибы, трещины, говорящие об усталости металла, сколы и повреждённые сварные швы.

Динамические испытания позволяют определить эксплуатационные качества функциональных узлов и надежность устройств торможения. Нагрузка на оборудование должна превышать на 10% максимально допустимый вес в соответствии с документацией изделия. Испытания включают в себя многократный (не менее трех раз) цикл подъема-спуска груза с максимальной амплитудой при одновременном перемещении по все длине пути.

После выполнения всех видов испытания рабочие проводили визуальный осмотр крана на предмет наличия трещин и деформаций металла.

Производство ручной кран-балки потребовало 9 рабочих дней. Доставка и установка были выполнены за 2 рабочих дня.

На нашем предприятии выполняются работы по изготовлению, доставке и монтажу «под ключ» различного кранового и грузоподъемного оборудования: однобалочных кран-балок подвесных и опорных, консольных кранов на колонне, а также грузовых строительных подъемников. Для того, чтобы сделать заказ вы можете связаться с нами по телефону или при помощи специальной онлайн-формы, размещенной на нашем сайте.

- Подробности

Производство и установка подвесной электрической кран-балки гп 5 тонн, ширина пролета 15 метров в Абакане

На мощностях нашего завода завершены работы по изготовлению однобалочной кран-балки грузоподъемностью 5 тонн и шириной мостового пролета 15 метров, которую отгрузили в Абакан. Заказчику потребовалось недорогое и надежное крановое оборудование для работы с грузами весом до 5 тонн на территории завода железобетонных изделий. Установка данной кран-балки позволила увеличить производительность отгрузки жб-изделий заказчикам.

Нашими специалистами был проведен анализ предполагаемых режимов работы кранового оборудования для того, чтобы можно было подобрать оптимальное решение. Предприятие работает в двухсменном режиме, при этом регулярны средние и максимальные нагружения механизма вертикального подъема. Механизм горизонтального перемещения также испытывает частые пуски и торможения. Такие нагрузки соответствуют классу нагружения крановых механизмов В3.

Выбор однобалочной кран-балки подвесной конструкции обусловлен несколькими причинами.

Подвесная кран-балка не требует обустройства специальных опор для размещения подкрановых путей. Это существенно упрощает конструкцию путей и сокращает время монтажа. В качестве опор для подкрановых путей служат металлические фермы помещения. Такое решение позволяет сократить бюджет проекта. При эксплуатации мостовая балка размещается ниже уровня путей, что также имеет плюсы – увеличивается зона обслуживания и становится возможным перемещать грузы в непосредственной близости от стен помещения. К недостаткам такой конструкции стоит отнести несколько меньшие прочностные качества по сравнению с опорными кран-балками. Однако, если требуется работа в нетяжелых режимах эксплуатации, установка подвесной электрической кран-балки будет оптимальным решением.

Другим плюсом однобалочных кран-балок является небольшая стоимость по сравнению с мостовыми и козловыми кранами. При оснащении небольших складов, ангаров или производств зачастую нет необходимости устанавливать дорогостоящее и сложное в эксплуатации крановое оборудование. В этих случаях однобалочные подвесные и опорные кран-балки могут стать отличным решением, позволяющим максимально эффективно использовать инвестиции. Так же, как и другие краны, кран-балки можно модернизировать за счет установки дополнительных опций – радиоуправления, частотного преобразователя или оптического датчика для избегания столкновений. Таким образом, заказчики могут избежать морального устаревания оборудования и наиболее эффективно использовать кран-балку в течение длительного времени.

Кран-балки обладают компактными размерами, что дает возможность устанавливать их в небольшие складские или производственные помещения. При этом для подвесных кран-балок не нужно устанавливать отдельные опоры для подкрановых путей.

Однобалочные краны отличаются простотой эксплуатации и высоким уровнем безопасности в работе. Это важно, так как позволяет пользоваться кран-балкой рабочими с разным уровнем квалификации. При помощи установки радиоуправления безопасность эксплуатации также может быть увеличена.

Заказчикам доступны кран-балки с электрическим или ручным приводом. Электрический привод удобен для постоянной эксплуатации на предприятиях, складах, грузовых терминалах и других объектах с постоянным режимом работы. Ручные кран-балки являются наиболее дешевым и удобным вариантом для механизации производственных процессов в рамках небольших мастерских, складов и в местах, где требуется периодические применение крана.

Конструкция подвесной кран-балки отличается простотой и имеет ряд конструктивных особенностей.

Основным несущим элементов крана является мостовая балка, которая состоит из пролетной и концевых балок. На мостовой балке размещается ручная или электрическая таль, при помощи которых осуществляется вертикальное перемещение грузов. На концевых балках размещены ходовые колеса для перемещения моста и привод.

Концевые балки необходимы для установки моста крана на подкрановые пути. Они свариваются встык или монтируются со ступенчатым опиранием к мостовой балке и, как правило, имеют коробчатое сечение.

Для электрической кран-балки привод механизма подъема состоит из электромотора и понижающего редуктора, который имеет находится в зацеплении с зубчатыми венцом барабана посредством шестерни на выходном валу.

Для оснащения данного крана нашими специалистами использовалась таль электрическая производства Болгария грузоподъемностью 5 тонн. Выбор импортной тали обусловлен необходимостью безотказной работы грузоподъемного механизма в режиме двухсменной работы. Болгарские тали давно и активно используются при оснащении отечественных кранов различных типов. Таль полностью совместима с российской электрикой. При этом для подключения цепи питания используется понижающий трансформатор, который обеспечивает напряжение тока 42 вольта. Таль оснащена встроенным ОГП электромеханического типа для защиты от перегрузок, а также конечными выключателями, которые реагируют на меняющееся положение устройства, контролирующего укладку каната по ручьям барабана.

При оснащении кран-балки учитывалась необходимость ее безопасной эксплуатации, для чего используется радиоуправление модели Telecrane A21-E2. Данная модель радиоуправления отличается простой конструкцией, невысокой ценой, надежностью и компактными размерами. При помощи блока управления можно управлять краном на расстоянии до 100 метров, что позволяет оператору всегда находиться в безопасной зоне и полностью контролировать грузоподъемные операции. Блок оснащен 8 односкоростными кнопками, кнопкой EMS и одним поворотным ключом. Для питания используются две батарейки типа AA. Удобный эргономичный корпус изготовлен из ударопрочного фибергласса.

Так как при эксплуатации крана требуется исключить раскачивание железобетонных заготовок, на кран установили частотный преобразователь. Преобразователь позволяет точно управлять скоростью вращения электродвигателя, что, в свою очередь, дает возможность избежать резких рывков и остановок кран-балки. Разгон и торможение происходят плавно, что позволяет избежать раскачивания грузов. Помимо этого, использование преобразователя сокращает количество потребляемой краном электроэнергии до 30%, что немаловажно для заказчиков, активно эксплуатирующих крановую технику.

На мощностях нашего предприятия были изготовлены все конструктивные элементы кран-балки. В процессе производства максимально используется механизация технологических процессов, что позволяет избежать брака и дефектов деталей.

Процесс производства мостовой и концевых балок имеет несколько стандартных этапов.

Подготовительные операции включают в себя комплекс работ разметки заготовки, ее дальнейшей резки, штамповки, гибки, пассирования, а также механической и химической обработки. Металлическую заготовку расправляют, используя для этого листоправную машину. Заготовку очищают от ржавчины, масел, других загрязнений. Для этого применяется механический метод и химическую обработку кислотами, водой и щелочами. При фосфатировании обеспечивается надежная защита металла от воздействия кислорода. Чтобы повысить устойчивость металла к короззии образовывают оксидные пленки посредством пассирования.

Следующим этапом происходит сборка элементов крана. Самым ответственным этапом является изготовление мостовой балки. Сборка балки заключается в сваривании трех плоскостей: вертикальных стенок и верхнего пояса балки между собой.

Далее балку обрабатывают на кантователе и гидродомкрате. Вертикальные листы и пояса сваривают между собой. Швы подвергают зачистке, а затем балку передают на участок контроля качества сварных швов. Грани мостовой балки крана выполняются из отдельных элементов специального раскроя, сваренных без накладок - встык. Это позволяет обеспечить высокий уровень прочности к вибрационным воздействиям, что немаловажно при дальнейшей эксплуатации кран-балки в производственных условиях.

Концевые балки имеют коробчатое сечение с размещенными в них для придания жесткости диафрагмами. Главную и концевые балки соединяют при помощи сварки, а также болтами и заклепками. Концевые элементы могут быть цельными либо выполняться с разъемами. На стапеле проводятся основные технические испытания, когда кран оценивается на соответствие заявленным характеристикам грузоподъемности и функциональности. Также на стапеле все детали конструкции проходят окончательную чистовую обработку и подгонку.

Финальный этап работ – это окрашивание всех изготовленных деталей в специальных боксах. Все детали окрашиваются в разобранном виде.

Доставка деталей электрической подвесной кран-балки происходила по железной дороге, что является оптимальным вариантом с точки зрения сроков и стоимости доставки. ЖД-грузоперевозки гарантируют сохранность грузов.

Для монтажа потребовалась бригада рабочих с допусками и кран-манипулятор, размещенный на автомобиле типа «воровайка». При помощи автокрана мостовую балку разместили горизонтально на ровной площадке перед производственным помещением. Для горизонтальной установки под балку подкладывали упоры. После этого на мост крана смонтировали и зафиксировали концевые балки, а также электрический тельфер. Параллельно с этими работами монтажники устанавливали подкрановые пути на металлические фермы помещения, прокладывали электричку и монтировали электрический шкаф. Мостовую балку в сборе подняли автокраном и вывесили в рабочем положении на подкрановых путях, после чего закрепили и подключили к общей электросети. Завершающим этапом монтажа стало проведение пуско-наладочных работ и регулировка отдельных частей крана.

На производство электрической подвесной кран-балки 5 тонн было затрачено 16 рабочих дней. Для перевозки и монтажа оборудования потребовалось 3 рабочих дня.

Наша компания давно работает на рынке и предлагает заказчикам изготовление, доставку и монтаж «под ключ» различных видов кранов и грузоподъемного оборудования. Мы изготавливаем однобалочные кран-балки, мостовые ручные краны, краны в окно «Умелец», а также консольные краны на колонне и грузовые строительные подъемники. Осуществляется доставка в соседние города и регионы. Для того, чтобы сделать заявку вам достаточно позвонить нам по телефону или отправить заполненную онлайн-форму, которая размещена на нашем сайте.

- Подробности

Заявка на производство и монтаж мачтового подъемника грузоподъемностью 500 кг в Кемерово

В нашу компанию обратился заказчик из Кемерово, который занимается строительством жилого комплекса из нескольких многоэтажных домов. Для увеличения скорости строительства потребовалось смонтировать грузовой подъемник высотой мачты 23 метра. Подъемник должен иметь возможность быстрого монтажа, демонтажа и переноса на другое место работы. Другими важными требованиями является небольшая стоимость оборудования и высокий уровень безопасности.

Всем этим требованиям отвечает мачтовый грузовой подъемник грузоподъемностью 500 кг. Данное решение было предложено нашими специалистами в качестве оптимального. Конструктивные элементы подъемника можно изготовить на нашем заводе за минимальные сроки, после чего оперативно доставить на объект заказчика и смонтировать.

Грузовые подъемники имеют несколько преимуществ перед грузовыми лифтами, что делает их лучшим решением для стройплощадок, производственных цехов, баз и других мест, где не требуется перемещение людей. В отличие от грузового лифта, подъемники не нужно регистрировать в надзорных организациях. Это существенно упрощает процесс ввода оборудования в эксплуатацию. Другим плюсом является более низкая стоимость. Это обусловлено простой конструкцией подъемника.

Все эти качества делают данные грузоподъемные устройства одним из наиболее популярных вариантов грузоподъемного оборудования в строительстве или других сферах, где важна быстрая окупаемость инвестиций. При необходимости грузовой подъемник можно быстро демонтировать и перевезти на другой объект. Для монтажа подъемника не требуется большого количества рабочих или дорогостоящего оборудования.

Несмотря на простоту конструкции, данный тип грузоподъемного оборудования очень безопасен в работе. В качестве мер безопасности применяются ловители каната, датчики перегруза, счетчик моточасов, ограничители верхнего положения подъемника.

Максимальная высота мачты может достигать 49 метров, чего вполне достаточно для размещения и эффективной работы подъемника на большинстве промышленных и строительных объектов.

Основными конструктивными элементами подъемника является мачта, как правило, состоящая из металлических уголков, электрический тельфер и выкатная платформа с грузовой площадкой. Платформа при помощи грузового каната крепится к лебедке и перемещается вдоль мачты. Мачта крепится к фасаду здания и удерживается при помощи фиксирующих элементов. В верхней части мачты размещается рама с установленным тельфером. Внизу для грузовой платформы оборудуется прочное основание.

В данном случае в качестве грузоподъемного устройства использовался электрический тельфер производства Болгария грузоподъемностью 500 кг. Импортные болгарские тали представляют собой одни из наиболее надежных устройств благодаря наличию конструктивно независимых элементов и качественной сборке. Болгарские тали демонстрируют отличные эксплуатационные характеристики при работе как в закрытых помещениях, так и на открытых площадках. В стандартное оснащение тельфера входит двухступенчатый редуктор, тормоз лебедки, электромотор и грузовой канат.

Для мачты высотой 23 метра потребовалось изготовить 12 металлических секций. Секции мачты и остальные конструктивные элементы были доставлены на объект заказчика по железной дороге. Данный способ транспортировки отличается оптимальным соотношением времени и стоимости доставки.

Монтаж грузового мачтового подъемника осуществляется способом наращивания сверху. Для монтажа требуется автокран-манипулятор и бригада монтажников с соответствующими допусками.

Первым этапом была подготовка основания для грузовой платформы и первой секции мачты. В качестве основания используется площадка, которую залили бетоном и укрепили металлической арматурой. После того, как основание было подготовлено, монтажники приступили к наращиванию секций мачты. Первую секцию установили краном, в дальнейшем наращивание осуществлялось при помощи монтажной стойки. Для фиксирования горизонтального положения рамы использовались домкраты. При монтаже мачты использовались болтовые соединения. Они обеспечивают высокий уровень прочности конструкции и позволяют быстро демонтировать мачту при необходимости. После установки всех секций на верхней была смонтирована рама, на которую установили тельфер. Там же была установлена линейка для концевого выключателя. Внизу смонтировали грузовую платформу и закрепили на нее конец грузового каната.

Изготовление всех элементов мачты подъемника заняло 7 рабочих дней. Доставка и монтаж оборудования потребовал 6 дней.

Наше предприятие выполняет заявки на производство, доставку и установку различного грузоподъемного оборудования. В частности, мы изготавливаем грузовые мачтовые подъемники, однобалочные кран-балки электрические и ручные, краны консольные на колонне, а также малогабаритные краны в окно «Умелец». Кроме этого, вы можете заказать ремонт или модернизацию уже эксплуатируемого кранового оборудования – например, перевод крана на радиоуправление или установку других дополнительных опций. Для того, чтобы сделать заявку вы можете позвонить нам или использовать форму онлайн-заявки, которая размещена на сайте.

- Подробности

Производство/монтаж крана консольного на колонне грузоподъемностью 1 тонна и длиной консоли 4 метра в Красноярске

На нашем заводе завершены работы по изготовлению крана консольного на колонне грузоподъемностью 1 тонна и длиной консоли 4 метра. Данное крановое оборудование потребовалось заказчику из Красноярска, который оснащал ремонтно-механическую мастерскую при изыскательском тресте. Кран требовался для перемещения механизмов буровых станков при их ремонте, а также для перемещения винтовых свай, которые изготавливались на мощностях изыскательского треста.

Для заказчика было важно получить максимально простое и доступное крановое оборудование, которое можно было бы разместить на небольшой территории ремонтной мастерской. В то же время кран должен быть максимально безопасным в работе и неприхотливым в обслуживании. Проанализировав все заявленные требования заказчика, наши специалисты предложили оптимальный вариант - установку консольного свободностоящего крана на колонне.

В данном случае использование консольного крана вместо кран-балки или мостового двухбалочного крана будет иметь множество преимуществ.

В отличие от кран-балки, для консольного крана не требуется оборудовать подкрановые пути. Для его размещения не требуется много места, при этом консольный кран может устанавливаться углах или вблизи стен помещения, что позволяет наиболее эффективно использовать рабочее пространство. По этой причине консольные краны активно используются как в паре с мостовыми кранами, так и в качестве самостоятельного грузоподъемного оборудования.

Другим преимуществом консольных кранов является их простая конструкция, благодаря которой повышается надежность механизмов, упрощается эксплуатация и снижается стоимость. При одинаковой грузоподъемности цена консольного крана будет ниже, чем у мостового. Это позволяет модернизировать работу склад или мастерской с минимальными инвестициями. Пользоваться краном могут рабочие без специальных технических знаний, что повышает универсальность оборудования.

Кран может иметь как электрический, так и ручной привод. Последний вариант особенно удобен в случаях, когда кран планируется использовать периодически с невысокой интенсивностью. Ручные краны дают возможность повысить производительность труда с наименьшими финансовыми затратами даже в небольших компаниях с ограниченным бюджетом.

Для монтажа консольного крана, как правило, не требуется много времени и большого количества рабочих. При необходимости кран можно довольно быстро демонтировать и перенести на новое место работы.

На нашем заводе мы можем изготовить консольные краны на колонне грузоподъемностью до 3,2 тонны с длиной консоли до 5 метров. Большая грузоподъемность ведет к укрупнению конструкции, опасным напряжением колонны и существенному удорожанию оборудования. Отметим также, что крана имеет небольшую мертвую зону, которая находится в непосредственной близости от колонны. Это обусловлено тем, что тельфер не может туда перемещаться.

Конструкция консольного крана на колонне предполагает наличие нескольких основных частей.

Колонна крана представляет собой основной элемент конструкции, который воспринимает нагрузки при работе и изготавливается из трубы. В нижней части колонны имеются проушины, которые соединяются с платформой-противовесом. Соединение осуществляется посредством переходника, имеющего фланцевое соединение с платформой и пальцевое соединение с платформой. В верхней части колонны размещается опорно-поворотный круг. Также колонна оснащена петлями, которые требуются для проведения такелажных работ.

Оголовок колонны также изготавливается из трубы. К нему крепится стрела крана, передняя и задняя тяги стрелы, а также задняя консоль. Оголовок размещается на опорно-поворотном круге при помощи болтов. В нем также размещается механизм поворота крана.

Другим важным элементов конструкции является стрела крана. Она представляет собой сборный элемент, состоящий из горизонтальной металлической фермы и ездовой балки. Ферма монтируется из спаренных швеллеров. Стрела установлена на оголовке колонны на шарнирных пальцах и подвешена с помощью пальцев тягой стрелы передней. На стреле размещаются упоры для ограничения перемещения тали и петли для зацепки металлоконструкций стрелы при перемещении на монтажных и погрузочно-разгрузочных работах.

Для грузоподъемных операция используется электрическая таль, которая может перемещаться по стреле крана при помощи механизма перемещения тельфера.

Для поворота крана используется привод с электродвигателем. Двигатель оснащается встроенным тормозом, который обкатывается маленькой шестернёй по большой шестерне опорно-поворотного устройства. Поворотный механизм устанавливается в оголовке колонны. При остановке привода используется встроенный электродвигатель дискового тормоза.

Для обеспечения электропитания применяются гибкие кабели, которые прокладываются в трубах и металлорукава, которые подвешиваются на канате вдоль стрелы. Кран оснащается конечными выключателями верхнего положения крюка. Для подачи электрического напряжения с неповоротной части крана на поворотную используется безкольцевое токосъёмное устройство с проводкой по кабелю. На кране смонтирован ограничитель угла поворота крана для предотвращения обрыва или перекручивания проводов.

В качестве средств, обеспечивающих контроль безопасности при эксплуатации, на кране устанавливаются счетчик моточасов и указатель угла наклона крана.

Платформа, на которой устанавливается колонна крана, представляет собой противовес, собранный из трех ромбовидных частей. Каждая из частей платформы - противовеса имеют места для такелажных зацепов, которые после завершения такелажных работ закрываются крышками.

В данном случае для работы с грузами мы использовали тельфер электрический грузоподъемностью 1 тонна производства Китай. Выбор тали китайского производства обусловлен средним режимом эксплуатации крана. Предполагается режим нагружения В1 В2, что соответствует преобладанию минимальных и средних нагрузок. Максимальные нагрузки при этом редки и нерегулярны. Тали производства Китай оптимально подходят для такого рода нагрузок и при этом обладают низкой стоимостью. Это делает их универсальным грузоподъемным инструментом для оснащения кранов, работающих в ремонтных мастерских и небольших складах.

Конструктивно таль состоит нескольких элементов.

Корпус служит для объединения всех остальных компонентов, а также является носящей частью механизма для подъёма груза. Корпус представляет собой единую конструкцию, состоящую из двух стальных фланцев и связанную между собой продольными балками из профиля. Такая конструкция удобна для установки электрических в различные грузоподъемные устройства, при обеспечении достаточного количества возможностей для выведения каната из барабана.

Для подъема и спуска грузов таль оснащена барабаном, на котором размещается грузовой канат. Барабан тали оснащается приводом в виде сателлитной шестеренной передачи при помощи полого вала, который исходит из планетарного редуктора. С одной стороны барабан установлен на подшипнике при помощи подшипникового кольца. С другой стороны - на стопорной втулке, прикрепленной неподвижно при помощи шлицевого соединения к дополнительному фланцу корпуса.

Канатоукладчик служит для размещения грузового каната на барабане в процессе грузоподъемных операций. Он состоит из двух элементов - водящей гайки и нажимной пружины сцепления, посредством которых обеспечивается вождение и правильная укладка каната электротельфера в выточках барабана.

Для того, чтобы таль нормально работала, требуется уменьшить высокие обороты электродвигателя. Для этого используется редуктор планетарной конструкции.

Таль приводится в движение посредством асинхронного электродвигателя с конусным ротором и тормозом. Тормоз работает в результате смещение по оси ротора при подаче напряжение к электродвигателю. Уменьшение скорости подъема достигается посредством использования двухскоростного электродвигателя.

Блок-крюк обеспечивает необходимую надежность при передаче силы груза посредством крюка и носящих элементов на канат. Полукрышки блока закрывают в достаточной степени ролики и обладают необходимой прочностью и твердостью, для того чтобы защитить их при ударе в неподвижные твердые предметы во время работы на кране мостовом, кране козловом, кран балке или кране консольном.

На мощностях нашего завода были изготовлены все конструктивные элементы консольного крана, после чего их доставили на объект заказчики на грузовом автомобиле. Это удобный и недорогой способ транспортировки в пределах города.

Непосредственно монтаж кранового оборудования состоит из нескольких основных этапов – установка основания, установка крана и проведение комплекса пуско-наладочных испытаний.

Для монтажных работ потребовалась бригада рабочих и кран-манипулятор на автомобиле типа «воровайка».

Первым этапом является размещения основания. В качестве основания используется железобетонная платформа, изготовленная из бетона марки 20 и усиленная металлической арматурой. На платформе устанавливаются анкеры, к которым затем крепится колонна. Данный этап очень важен, так как от правильной установки основания зависит дальнейшая безотказная эксплуатация кранового оборудования.

После того, как подготовка основания была завершена, на него вертикально установили несущую колонну. Для монтажа колонны использовался автокран. На опорный узел колонны смонтировали консоль. На специальной площадке был установлен привод консоли. Далее монтажники установили таль и тупиковые упоры, которые предназначены для предотвращения съезда тали с рабочей полки стрелы. Следующим этапом был электромонтаж. Рабочие проложили электрические кабели, шкаф управления и системы электропитания, подключили все узлы к шкафу. По завершению монтажа всех конструктивных элементов монтажники провели пуско-наладочные работы с регулировкой частей крана. Затем были подписаны все необходимые акты, и кран был введен в эксплуатацию.

Изготовление крана консольного на колонне 1 тонна заняло 6 рабочих дней. Доставка и установка были завершены за 2 рабочих дня.

Наша компания принимает заявки на производство, доставку и монтаж «под ключ» кранов различных типов: консольных кранов на колонне, а также однобалочных кран-балок опорных и подвесных. Мы также изготавливаем грузовые строительные подъемники и осуществляем работы по ремонту и модернизации уже эксплуатируемого оборудования. Чтобы оставить заявку заполните и отправьте онлайн-форму, которая размещена на сайте или позвоните на по телефону.

- Подробности

Выполнение заявки на производство и монтаж кран-балки электрической опорной гп 3,2 тонны, ширина пролета 7,5 метров в Красноярске

Специалистами нашей компании завершены работы по изготовлению однобалочной кран-балки опорного типа грузоподъемностью 3,2 тонны и шириной пролета 7,5 метров. Грузоподъемное оборудование потребовалось заказчику из Красноярска для оснащения лесопилки. Конкретно, требуется перемещение пиломатериалов весом до 3 тонн в режиме средней и высокой интенсивности и перегрузка древесины с открытой площадки в ангар. При этом основными требованиями заказчика были невысокая стоимость крана и максимальная надежность при эксплуатации. Также требовалась хорошая управляемость и высокая точность операций с грузами.

Мы предложили оптимальное для данного случая решение – размещение опорной электрической кран-балки. Опоры, на которых размещаются крановые пути, обладают высокими прочностными характеристиками и отлично подходят для активного использования крана.

Опорная кран-балка – это однобалочный кран, который оснащен электрическим либо ручным тельфером, перемещающийся по подкрановым путям. Конструкция опорных кранов позволяет эксплуатировать их на производствах, заводах, крупных складах и грузовых терминалах, а также в других местах, где требуется постоянное использование крановой техники.

Преимуществами кран-балок является относительно небольшая стоимость (по сравнению с мостовыми и козловыми кранами), довольно высокая скорость монтажа, неприхотливость и простота эксплуатации. Кроме этого, кран-балки можно в дальнейшем оснащать различными дополнительными опциями, такими как радиоуправление, частотный преобразователь или оптический датчик защиты от столкновения. Все эти факторы делают опорные кран-балки инструментом, который можно использовать длительное время с минимальными вложениями.

В данном случае нашими специалистами для работы с грузами был выбран тельфер электрический болгарского производства грузоподъемностью 3,2 тонны. Так как требуется максимально надежное оборудование, импортные болгарские тельфера будут оптимальным решением. Данные тали давно и успешно применяются на отечественном рынке для работы с кран-балками, мостовыми и козловыми кранами, работающими в тяжелых условиях. Таль оснащена независимыми компонентами, двухступенчатым редуктором и защитой от перегрева.

Подкрановые пути частично проходят в ангаре, частично на открытой площадке. При этом их длина составляет свыше 30 метров. В таком случае логично использовать крановые троллеи для защиты токопровода от таких негативных факторов, как температура, влажность или пыль. Мы используем отлично зарекомендовавшее себя решение – закрытые крановые троллеи Cariboni Atollo. Токопровод троллей представляет собой единый медный провод, что позволяет минимизировать потери напряжения. Корпус изготовлен из высокопрочного и негорючего пластика, которые надежно защищает токопровод и щетки.

При большой длине крановых путей целесообразно перевести кран на радиоуправление. Это позволяет находиться оператору в безопасной зоне и максимально эффективно управлять кран-балкой. В качестве недорогого и функционального решения хорошо подошел блок радиоуправления Telecrane A21-E2. Данная модель оснащается 8 кнопками, кнопкой EMS и поворотным ключом. Оператор может управлять кран-балкой на расстоянии до 100 метров. Питание осуществляется от двух батареек или аккумуляторов типа AA. Блок управления выполнен из ударопрочного материала.

После того, как все конструктивные элементы кран-балки были изготовлены, их доставили на грузовом автомобиле до объекта заказчика. Такой способ доставки наиболее удобен при отгрузке кранового оборудования в пределах города.

Монтаж состоял из нескольких этапов и предполагал прокладку крановых путей на опорах. Опоры представляют собой пространственные металлические конструкции, на которые укладываются горизонтальные прогоны и рельсы. Опоры размещаются на фундаменте, что полностью отвечает строительным нормам.

Перед установкой кран-балку выставили горизонтально на ровной площадке при помощи крана-манипулятора и зафиксировали подкладками. На мостовую балку зафиксировали тельфер и концевые балки. После этого кран-балку подняли и вывесили в рабочем положении, затем окончательно закрепили. Была смонтирована электрика, установлен электрический шкаф и проложены крановые троллеи. Кран подключили к электросети, после чего были проведены пуско-наладочные испытания. По окончанию испытаний кран был успешно введен в эксплуатацию.

Изготовление кран-балки заняло 10 рабочих дней. Установка потребовала 2 рабочих дня.

Мы изготавливаем однобалочные кран-балки, консольные краны на колонне, краны в окно «Умелец», а также грузовые подъемники. Кроме этого, мы выполняем заказы на ремонтные работы и модернизацию уже используемого кранового оборудования. Наше предприятие выполняет полный цикл работ – от изготовления до установки «под ключ». Вы можете сделать заказ любым удобным способом: позвонить по телефону или отправить онлайн-заявку, которая размещена на сайте. После этого наши менеджеры свяжутся с вами для уточнения деталей.

- Подробности

Выполнение заявки на производство и монтаж мачтового грузового подъемника грузоподъемностью 0,5 тонны в Томске

В нашу компанию обратился заказчик из Томска, которому потребовалось изготовить и установить грузоподъемное оборудование для обустройства стройплощадки высотного здания. В частности, требовался быстрый подъем строительных растворов и оборудования весом не более 500 кг на высоту 25 метров. В данном случае требовалось недорогое оборудование с высоким уровнем безопасности при эксплуатации. Кроме этого, заказчик планировал перемещать подъемник на новые места работы по мере строительства здания. Проанализировав данные требования, наши специалисты предложили оптимальный вариант – изготовление, доставка и монтаж «под ключ» грузового мачтового подъемника грузоподъемностью 500 кг.

Отметим преимущества данного решения. Грузовые подъемники в отличие от грузовых лифтов значительно дешевле стоят, что обусловлено их простой конструкцией. Данные устройства предназначены только для перевозки грузов и не требуют регистрации в надзорных органах при вводе в эксплуатацию. Это существенно упрощает процесс эксплуатации. Другим плюсом является высокий уровень безопасности в работе, что достигается множеством страховочных элементов. Подъемники оснащаются ловителями каната, датчиками перегруза, кнопкой аварийной остановки, счетчиками моточасов и др.

Благодаря простой конструкции грузовые подъемники легко можно демонтировать и перемещать на новое место работы. При необходимости можно также нарастить необходимую высоту мачты. На нашем предприятии мы изготавливаем подъемники с высотой мачты до 49 метров.

Благодаря всем вышеперечисленным особенностям грузовые мачтовые подъемники являются одними из наиболее востребованных грузоподъемных устройств на стройплощадках и промышленных объектах.

К ограничениям мачтовых подъемников стоит отнести не слишком большую грузоподъемность, часто ограниченную 500 кг. При специальном исполнении грузоподъемность может быть увеличена, однако она редко превышает 1000 кг и приводит к удорожанию конструкции. Другим ограничением является максимальная высота мачты, которая ограничена 49 метрами.

Для управления подъемником используется кнопочный пульт КПУ, который монтируется непосредственно на мачте или поблизости от нее. Платформа приводится в движение при нажатии кнопки на посту управления, который может устанавливаться на каждом этаже остановки платформы. Панель управления оборудована световой индикацией с указанием местонахождением платформы.

Подъемник можно размещать как параллельно, так и перпендикулярно стене здания. В случае когда ось платформы параллельна зданию, в проем подаются малогабаритные грузы, а при перпендикулярном положении платформы могут подаваться и длинномерные грузы.

Конструктивно подъемник состоит из опорной рамы, реверсивной грузовой лебедки, канатно-блочной системы, вертикальной мачты, в направляющих которой перемещается грузо-несущий орган (стрела, платформа, монорельс), системы управления и предохранительных устройств.

Мачта является основным несущим элементом и представляет собой сборную металлическую решетчатую конструкцию прямоугольного сечения. На мачте размещается одна или две направляющих для роликов грузонесущего органа. Для крепления мачты к стене используются настенные опоры.

Для подъема и спуска грузовой платформы используется электрическая таль или лебедка. В данном случае устанавливалась таль производства Болгария грузоподъемностью 500 кг. Тали болгарского производства являются одним из наиболее надежных решений и отличаются высокими характеристиками надежности. Таль безотказно работает в любое время года при различных погодных условиях.

Конструктивно таль состоит из барабана, корпуса, канатоукладчика, планетарного редуктора, электромотора, блок-крюка и механизма передвижения тали.

Барабан тали приводится в движение сателлитной шестеренной передачей посредством полого вала, который расположен в планетарном редукторе. Одна сторона барабана установлена на подшипнике при помощи подшипникового кольца. Другая сторона стоит на стопорной втулке, закрепленной неподвижно при помощи шлицевого соединения к дополнительному фланцу корпуса. Спиральные выточки для укладывания каната имеют.

Корпус тали представляет собой объединяющее звено и носящая часть механизма для подъёма груза. Корпус является единой конструкцией, состоящей из двух стальных фланцев и связанную между собой продольными балками из профиля. Эта конструкция удобна для установки электрических в различные грузоподъемные устройства, при обеспечении достаточного количества возможностей для выведения каната из барабана. В частности, тали активно применяются для оснащения грузовых подъемников.

Канатоукладчик состоит из водящей гайки и нажимной пружины сцепления. Посредством этих элементов обеспечивается вождение и правильная укладка каната электротельфера в выточках барабана.

Планетарный редуктор необходим для приведения высоких оборотов электромотора к необходимым для нормальной работы тали. Редуктор размещается внутри барабана – это делает тельфер компактным. Такое размещение делает его более защищенным от воздействия внешних неблагоприятных факторов. Шестерни приводов редуктора изготовлены из высококачественной закаленной стали и смонтированы на подшипниках качения.

Для обеспечения движения тали используется асинхронный электродвигатель с конусным ротором и встроенным тормозом. Освобождение тормоза осуществляется в результате осевого перемещения ротора при подаче напряжения к электромотору. Посредством использования двухскоростных электродвигателей постигается уменьшение скорости подъема.

Для мачты высотой 25 метров потребовалось изготовить 13 металлических секций. После изготовления всех конструктивных элементов они были доставлены на объект заказчика по железной дороге. Данный способ логистики является наиболее приемлемым с точки стоимости, сроков доставки и сохранности груза.

После того, как все элементы подъемника были доставлены на стройплощадку, началcя процесс монтажа. Потребовалась бригада монтажников с соответствующими допусками и автокран для грузоподъемных операций.

Первым этапом монтажа является подготовка прочного основания для первой секции и грузовой площадки подъемника. Для обустройства основания используется бетонная плита, которую укладывают при помощи автокрана на песчано-гравийное основание. Далее на площадку устанавливают опорную раму, на которой закреплена грузовая лебедка. Монтируют первую секцию мачты. Для горизонтального положения опорной рамы используются выносные домкраты. На нижнюю секцию устанавливают каретку с закреплённой монтажной стойкой. Далее на лебедке запасовывают монтажный канат. Каретку поднимают на высоту секции и фиксируют на мачте откидными фиксаторами. На верхнем торце очередной секции мачты устанавливают захват с блоком. При этом монтажники внутри этой секции на расстоянии 1,5 м от верхнего торца на перекладину устанавливают откидную площадку. К захвату крепят карабин монтажного каната. Канат запасовывают используя блоки монтажной стойки. На канате осуществляется подъем следующей секции так, чтобы нижний торец поднятой секции был выше находящейся внизу секции, на которую она должна быть установлена.

Во время монтажа рабочий находится внутри мачты, при этом он поднимается и опускается по ступенькам лестницы. При помощи штурвала рабочий поворачивает монтажную стойку с поднятой секцией на 180 градусов, после чего грузовой лебедкой ее опускают на верхний торец расположенной внизу секции, чтобы секции совместились между собой. Для фиксации секций используются болтовые соединения.

Для удержания секций от раскачивания используется канат. Откидные площадки после окончания монтажа должны находиться у настенных опор. По мере необходимости при помощи грузовой лебедки и монтажной стойки поднимают и монтируют настенные фиксаторы. Перед установкой настенных опор необходимо проверить вертикальность мачты используя отвес.

После монтажа всех секций, осуществляется подъем и установка головного блока вместе с грузовым канатом, который удерживается от соскальзывания скобой. Скоба устанавливается на основании головного блока. На верхнем конце мачты устанавливают линейку для конечного выключателя, ограничивающего перемещение каретки вверх. Монтажный канат снимают с барабана грузовой лебедки. После этого запасовывают, грузовой канат через эти. На мачту подъемника внизу устанавливают электрическую таль, к которой прикрепляют конец грузового каната.

После того, как подъемник был установлен, монтажники провели пуско-наладку, в которую входили испытания на холостом ходу, а также статические и динамические испытания. При проведении испытаний на холостом ходу проверялась исправность выдвижения грузовой платформы, грузовой каретки, путевых выключателей.

Статические испытания включают в себя нагружение выкатной платформы грузом массой 550 кг и поднятие платформы на 500 мм. При этом необходимо выдвинуть платформу и выдержать ее в таком положении в течение 10 минут. Во время испытания также проверяется и регулируется ловитель. Его регулируют, после чего на нагруженной платформе имитируется обрыв каната.

В комплекс динамических испытаний входит поднятие грузовой каретки с грузом массой 550 кг на полную высоту, после чего происходит его опускание с остановками количеством не менее трех с выдвижением в проем. Визуальный осмотр проводиться после каждого вида испытаний.

После комплекса пуско-наладочных работ были подписаны все необходимые акты и грузовой мачтовый подъемник был введен в эксплуатацию.

На производство всех конструктивных элементов было затрачено 12 рабочих дней. Доставка и монтаж потребовали 5 рабочих дней.

Наша компания принимает заявки на производство, доставку и установку «под ключ» различного кранового и грузоподъемного оборудования: однобалочных кран-балок, мостовых двухбалочных кранов, консольных кранов на колонне, грузовых мачтовых и шахтных подъемников. Мы выполняем полный комплекс работ – от производства до ввода оборудования в эксплуатацию. Также наша компания выполняет работы по ремонту и модернизации действующего кранового оборудования Для того, чтобы оставить заявку вы можете связаться с нами любым удобным способом – по телефону либо при помощи онлайн-заявки, размещенной на нашем сайте.

- Подробности

Производство/отгрузка/монтаж крана консольного на колонне грузоподъемностью 2 тонны, длина стрелы 4 метра в Новосибирске

На мощностях нашего завода был изготовлен кран консольный на колонне грузоподъемностью 2 тонны и длиной консоли 4 метра, который затем доставили заказчику в Новосибирск. Данное грузоподъемное оборудование потребовалось установить на территории склада компании, занимающейся отгрузками промышленного отопительного оборудования.

У клиента было несколько требований к крановому оборудованию. Кран требовалось разместить на небольшой площади и использовать для перегрузки оборудования в грузовой транспорт. Оборудование должно легко управляться и эксплуатироваться с минимальным техническим обслуживанием. Другим требованием был оптимальный бюджет изготовления, доставки и установка крана. В данном случае кран консольный на колонне полностью отвечает всем заявленным требованиям.

Консольные свободностоящие краны представляют собой консоли с тельфером, которые устанавливаются на металлическую колонну и могут вращаться на 360 градусов. Таким образом, перемещение грузов возможно по окружности, равной длине консоли. Данный тип кранов активно применяется в роли вспомогательного оборудования в паре с козловыми и мостовыми кранами, а также как самостоятельные краны. Благодаря своей конструкции консольные краны на колонне занимают минимум места, что позволяет использовать их на стройплощадках, складах, на территории производственных цехов. По этой же причине установка консольного крана в большинстве случаев не требует остановки технологических процессов предприятия.

В числе эксплуатационных ограничений, которые имеются у консольных кранов небольшая грузоподъемность. На нашем предприятии возможно изготовить краны с грузоподъемностью до 5 тонн. Также длина консоли не превышает 6 метров. При большей длине вероятны деформации колонны и нарушение устойчивости крана.

В большинстве случаев технических характеристик консольных кранов полностью хватает для грузоподъемных операций на стройплощадках, склада и в производственных помещениях.

Для данного крана мы использовали в качестве грузоподъемного устройства электрический тельфер производства Болгария грузоподъемностью 2 тонны с уменьшенной строительной высотой. Данное исполнение тали позволяет поднимать груз на максимальную высоту благодаря вынесенному вбок корпусу тельфера. Болгарские тельфера считаются одними из наиболее надежных на отечественном рынке. Благодаря наличию независимых компонентов и качественной сборке данные тали могут использоваться с минимальным техническим обслуживанием даже при наиболее тяжелых режимах работы.

Так как кран требуется для работы в том числе с хрупкими грузами, от него требуется высокая точность позиционирования и плавность хода. Для этого используется частотный преобразователь. Данное устройство оптимизирует работу электромотора и позволяет осуществлять его плавный старт и остановку. В результате кран-балка перемещается с разгоном и замедлением, что повышает эксплуатационные характеристики крана. Также применение преобразователя дает возможность снизить количество потребляемой краном электроэнергии, что актуально для небольших компаний с ограниченным бюджетом и предприятий, активно использующих крановую технику.

После того, как кран изготовили, его в разобранном виде доставили на объект заказчика по железной дороге. Данный способ оптимально сочетает время доставки и ее стоимость. Монтаж оборудования проходил по стандартной схеме и включал несколько этапов. Вначале потребовалось обустроить надежное основание для колонны крана. Это связано с тем, что колонна испытывает значительные нагрузки при эксплуатации. Для организации монолитной платформы используется бетон марки 20, который армируется металлической арматурой. После того, как основание было подготовлено, колонну при помощи крана-манипулятора установили и закрепили на анкера при помощи болтовых соединений. Затем на ее верхний конец на подшипники установили консоль с закрепленным тельфером. Параллельно шла установка электрики и монтаж пульта управления. После того, как все конструктивные элементы крана были установлены, монтажники подключили оборудование к электросети здания. Завершающим этапом было проведение пуско-наладки и испытаний, по окончанию которых кран был успешно введен в эксплуатацию.

На изготовление крана консольного на колонне было затрачено 9 рабочих дней. Доставка и установка оборудования были завершены за 3 рабочих дня.

Мы занимаемся изготовлением, доставкой и монтажом канвового оборудования: однобалочных кран-балок, кранов консольных на колонне, а также грузовых строительных подъемников. Наша компания также выполняет заявки на проведение ремонтных работ и модернизацию уже эксплуатируемого кранового оборудования. Мы гарантируем индивидуальный подход к каждому клиенту. Для того, чтобы оформить заявку вы можете связаться с нами любым удобным способом: позвонить по телефону или отправить заявку при помощи онлайн-формы, размещенной на сайте. После того, как заявка будет обработана, наши менеджеры свяжутся с вами для уточнения деталей.

- Подробности

Заявка на производство/отгрузку/монтаж подвесной кран-балки в Новосибирске. Грузоподъемность 1 тонна, шириной пролета 3 метра

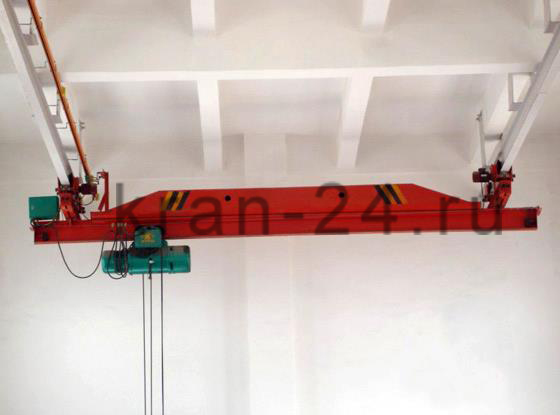

Специалисты нашего предприятия завершили работы по изготовлению, доставке и установке кран-балки электрической подвесного типа грузоподъемностью 1 тонна и шириной мостового пролета 3 метра. Данный кран потребовалось доставить заказчику в Новосибирск, после чего его установили на территории склада лакокрасочных материалов. Установка крана позволила модернизировать работу склада и ускорить процесс отгрузки товара заказчикам. Кран планировалось использовать в режиме средней интенсивности при работе в одну смену.

В данном случае подвесная кран-балка является оптимальным вариантом, так как сочетает низкую стоимость, простую конструкцию, возможность монтажа без установки опор для крановых путей. Так как заказчику требовалось получить грузоподъемное оборудование по максимально низкой стоимости, установка подвесной кран-балки стала отличным вариантом.

Подвесная кран-балка состоит из мостовой балки двутаврового сечения, по которой перемещается электрический либо ручной тельфер. При этом мост крана размещается ниже подкрановых путей. Такое решение позволяет устанавливать пути непосредственно на металлических конструкциях помещения, что удешевляет и ускоряет монтаж. Подвесные кран-балки востребованы на складах, во вспомогательных цехах, на производственных базах и в других местах, где не требуется высокая интенсивность работы кранового оборудования. Владельцы крана могут осуществлять его модернизацию, заменяя морально устаревшие компоненты на новые или добавляя волнительные опции. Для данного крана потребовалось установить частотный преобразователь и радиоуправление.

В качестве рабочего органа мы использовали тельфер электрический грузоподъемностью 1 тонна отечественного производства. Российские тельфера отличаются невысокой стоимостью и высоким уровнем ремонтопригодности. Для владельцев кранов всегда доступен широкий выбор недорогих запчастей. При этом тали демонстрируют высокие характеристики производительности при эксплуатации в режимах средней интенсивности в закрытых помещениях или на открытых площадках.

Так как требовалась высокая точность при перемещении грузов, мы установили на кран частотный преобразователь. Данное устройство влияет на работе электромотора, давая возможность менять скорость перемещения крана. Преобразователь предотвращает резкие рывки, остановки крана, что положительно влияет на управляемость оборудования. Кроме этого, применение частотного преобразователя позволяет снизить энергозатраты при эксплуатации крана до 30%, что востребовано для небольших предприятий с ограниченным бюджетом.

Другой опцией, потребовавшейся заказчику, стало радиоуправление Telecrane A21-E2. Данная модель управления отличается компактностью и простой конструкцией. Блок управление имеет 8 односкоростными кнопок (могут быть двухскоростными), одну кнопку EMS и поворотный ключ. Питание осуществляется от двух батареек или аккумуляторов типа AA.

После того, как все конструктивные детали были изготовлены на нашем заводе, их доставили по железной дороге до объекта заказчика. ЖД-грузоперевозки позволяют осуществлять доставку за минимальное время с оптимальным бюджетом.

Для монтажа кранового оборудования потребовалась бригада рабочих с допусками и кран-манипулятор. Подготовительным этапом была установка крановых путей. Для этого использовались двутавровые рельсы, которые фиксировались при помощи болтовых соединений к металлическим фермам помещения склада.

После того, как крановые пути были смонтированы, рабочие приступили к сборке мостовой балки. Ее предварительно выгрузили и установили горизонтально при помощи подкладок и упоров. На мостовую балку смонтировали тельфер с оснасткой. Параллельно с этим монтажники прокладывали кабели питания и устанавливали электрический шкаф. Было установлено радиоуправление и частотный преобразователь. На мостовой балке был закреплен тельфер и концевые балки, после чего при помощи крана балку подняли и вывесили на путях. Кран окончательно закрепили, после чего подключили к общей электросети зданий. Завершающим этапом монтажа было проведение комплекса пуско-наладочных работ, в которые входили испытания на холостом ходу, под нагрузкой, регулировка элементов крана. По окончанию испытаний были подписаны необходимые акты и кран-балку успешно ввели в эксплуатацию.

Изготовление и монтаж кран-балки заняли 10 рабочих дней.

На нашем предприятии мы принимаем заявки на производство, доставку и монтаж кранового и грузоподъемного оборудования различных типов: однобалочных кран-балок (подвесных, опорных, ручных и электрических), консольных кранов на колонне, а также грузовых строительных подъемников. При необходимости выполняется доставка в соседние регионы. В нашей команде работают опытные профессионалы, которые гарантируют полное соответствие высоким стандартам качества на каждом из этапов проведения работ. Если вы хотите оставить заявку, позвоните нам по телефону или отправьте заполненную онлайн-форму, которая размещена на нашем сайте. После того, как заявка будет приняты, мы свяжемся с вами и уточним детали заказа.

- Подробности

Изготовление/отгрузка/установка кран-балки подвесной электрической гп 3,2 тонны, 12 метров в Иркутске

Мы приняли заказ на производство кран-балки подвесного типа электрической грузоподъемностью 3,2 тонны и шириной пролета 12 метров, которую потребовалось установить клиенту в Иркутске. Заказчику потребовался недорогой и надежный кран при наращивании мощностей на пилораме. В данном случае кран-балка будет эксплуатироваться в закрытом помещении в среднем режиме интенсивности и перемещать грузы пиломатериалов весом не более 3 тонн.

Нашими специалистами был предложен оптимальный вариант – размещение электрической подвесной кран-балки. Такой тип крана не потребует большого вложения бюджетных средств. Подвесным кран-балкам не требуется обустройство отдельных крановых эстакад или крановых путей на специальных опорах. Пути можно монтировать на имеющиеся металлические фермы помещения. Это удобный вариант, когда требуется максимально быстро разместить крановое оборудование. Прочностных характеристик крана вполне достаточно для эффективной работы на территории лесозаготовительного предприятия.

Подвесная кран-балка относится к однобалочным кранам и обладает простой конструкцией. На мостовой балке размещается электрический тельфер, который перемещается вдоль балки. Мостовая балка перемещается вдоль крановых путей длиной 40 метров, которые установлены на фермах помещениях. Таким образом, кран способен перемещать грузы по площади, равной пролету мостовой балки и ширине подкрановых путей.

Так как заказчику понадобилось максимально удобное и эффективное оборудование, мы оснастили кран дополнительными опциями: частотным преобразователем и блоком радиоуправления.

В качестве рабочего органа используется тельфер производства Болгария грузоподъемностью 3,2 тонны. Болгарские тали прочно заняли свою нишу на отечественном рынке благодаря своим высоким эксплуатационным характеристикам. Тали имеют независимые конструктивные элементы, благодаря чему повышается их надежность и ремонтопригодность. Данные механизмы с успехом применяются как в закрытых помещениях, так и на открытых площадках.

Так как кран-балка перемещается по путям длиной 40 метров, оператору необходимо предоставить максимально удобные условия для управления. С этой целью наши монтажники оборудовали кран блоком радиоуправления Telecrane A21-E1B. Данная модель отличается простой конструкцией, максимальной компактностью и оптимальным сочетанием цены и функциональности. При помощи данного блока оператор может дистанционно управлять краном на расстоянии до 100 метров. Блок управления оснащен 4 кнопками и работает на двух батарейках AA. Корпус изготовлен из ударопрочного материала и позволяет работать в диапазоне температур от -35 до +85 градусов.

Другим решением, позволившим повысить эффективность кран-балки, стала установка частотного преобразователя. Данное устройство представляет собой инвентор с двойным преобразованием напряжение. Преобразователь позволяет обеспечить плавный ход крана, как пуск, так и остановку. Благодаря этому увеличивается эффективность использования крана при работе с крупногабаритными грузами и повышается безопасность работы. Кроме этого, преобразователь оптимизирует работу электромотора, что дает возможность снизить количество потребляемой электроэнергии, что актуально для предприятий с небольшим бюджетом или активно использующих крановую технику.

При монтаже крана необходимо особое внимание уделить безопасности при дальнейшей эксплуатации оборудования. В частности, это касается обеспечению электропитания. При большой длине крановых путей для надежной защиты токопровода мы используем закрытые крановые троллей итальянского производства Cariboni Atollo. Данное решение представляет собой медный токопровод со щетками, который размещается в прочном закрытом корпусе. Корпус изготовлен из ударопрочного негорючего пластика. Это позволяет избежать негативного воздействия высоких и низких температур, влажности и пыли. При техническом обслуживании троллей требуется лишь замена щеток раз в несколько лет по мере их износа.

На производство подвесной кран-балки было затрачено 10 дней. Отгрузка и изготовление заняли 4 рабочих дня.

Мы отгрузили кран после изготовления и доставили в Иркутск на объект заказчика по железной дороге. Этот способ транспортировки экономичен и позволяет быстро доставить оборудование в другой регион.

Монтаж техники начался с прокладки крановых путей на фермах производственного здания. Для этого использовались рельсы двутаврового сечения. После установки путей, монтажники приступили непосредственно сборке и установке кран-балки. Мостовую балку выставили горизонтально на ровной площадке перед производственным зданием. На нее установили тельфер и концевые балки. Тельфер закрепили, чтобы он не перемещался во время монтажных операций. Мостовую балку в сборе подняли при помощи автокрана и вывесили на подкрановых путях в рабочем положении. Одновременно с этим проводился монтаж электрики, установка радиоуправления и электрического шкафа. После всех монтажных работ кран-балку подключили к электросети предприятия. Были проведены все необходимые пуско-наладочные работы и испытания, после чего кран-балка была введена в эксплуатацию.

Наша компания осуществляет производство, доставку и монтаж кран-балок однобалочных, консольных кранов на колонне, а также грузовых подъемников и кранов в окно «Умелец». Мы также осуществляем работы по модернизации и ремонту кранового оборудования. Для того, чтобы оставить заявку, звоните нам или оправляйте заявку онлайн при помощи специальной формы, размещенной на сайте.

- Подробности

Заявка на производство и монтаж крана консольного на колонне 0,5 тонны ручного в Красноярске

Нашими специалистами был изготовлен кран консольный на колонне ручной грузоподъемностью 500 кг и длиной консоли 4 метра. Кран был изготовлен для заказчика из Красноярска, которому потребовалось недорогое и компактное грузоподъемное оборудование для ремонтно-механической мастерской при буровой компании. В данном случае требовалась перегрузка механизмов и деталей машин в режиме небольшой интенсивности в одной из зон мастерской. Такие условия не требуют мощного оборудования: электрической кран-балки или мостового крана.

Для данного случая использование ручного консольного крана на колонне будет отличным решением. Консольные краны можно разместить на небольшой платформе, что актуально для ремонтных мастерских, цехов, небольших складов с ограниченным пространством. Данный тип кранов может эффективно применяться в паре с кран-балками и мостовыми кранами, а также в качестве самостоятельного грузоподъемного оборудования.

Перечислим основные преимущества ручных консольных кранов.

Небольшая стоимость, вследствие простой конструкции и отсутствия электрических частей. Консольные краны очень удобны для небольших компаний с ограниченным бюджетом.

Благодаря простоте эксплуатации пользоваться краном могут рабочие с небольшой квалификацией без специальных технических знаний.

Консольный кран не требует большой площади для размещения, благодаря чему его удобно размещать в труднодоступных местах цехов и иных производственных помещений, где невозможно установить другие типы кранов.

К ограничениям данного типа кранов относится небольшая максимальная грузоподъемность, а также не слишком большой радиус перемещения грузов, ограниченный 5 метрами. Консольный кран имеет небольшую мертвую зону непосредственно рядом с колонной, куда не может перемещаться тельфер. Тем не менее, технических характеристик ручных консольных кранов вполне достаточно для повышения эффективности технологических процессов во вспомогательных и ремонтных цехах, небольших складах и ангарах.

Конструкция отдельностоящего консольного крана отличается простотой и включает несколько основных конструктивных элементов. Основная часть – это металлическая колонна, на которой устанавливается консоль с ручным тельфером. Консоль представляет собой пространственную сварную конструкцию по которой осуществляется перемещение тали с оснасткой. Таким образом, оператор может перемещать груз по окружности вокруг колонны в пределах длины консоли.

Для данного крана нашими специалистами используется тельфер ручной грузоподъемностью 500 кг производства Россия. Отечественные тали являются оптимальным решением, когда требуется недорогое оборудованием с высоким уровнем ремонтопригодности. При необходимости всегда доступен широкий выбор запчастей. При работе в среднем режиме интенсивности с соблюдением техники эксплуатации российские тали служат длительное время без отказов и поломок.

На мощностях нашего предприятия были изготовлены все элементы крана, которые затем доставили на территорию заказчика при помощи грузового транспорта. Применение автотранспорта для отгрузок кранового оборудования в пределах города – это оптимальный по стоимости вариант.

Для монтажа крана потребовалась бригада рабочих и кран-манипулятор, размещенный на автомобиле-«воровайке». Перед установкой крана важнейшим этапом является обустройство надежного основания. Это напрямую влияет на дальнейшую безотказную эксплуатацию оборудованию, так как колонна крана испытывает и передает на основание значительные нагрузки. Основание представляет собой монолитную железобетонную конструкцию, которая изготавливается из бетона марки 20 и укрепляется металлическими прутьями арматуры. На основание устанавливаются анкеры, к которым затем фиксируется колонна.

После того, как основание было подготовлено, монтажники приступили непосредственно к установке крана. Сначала колонну при помощи крана-манипулятора выставили на основание и зафиксировали при помощи болтовых соединений. Консоль при помощи упоров и подкладок разместили неподвижно на площадке перед цехом. На консоль установили таль, затем ее подняли и смонтировали на колонну, установив на подшипниках. Все конструктивные элементы крана окончательно закрепили, после чего рабочие провели пуско-наладочные работы. Были отрегулированы ход тали, колонны, проведены испытания под нагрузкой. После всех наладочных работы кран был успешно введен в эксплуатацию.

На производство крана консольного на колонне 500 кг было затрачено 6 рабочих дней. Доставка и монтаж были завершены за 2 рабочих дня.

Если вам требуется изготовить и установить крановое оборудование различных типов, наша компания станет вашим надежным партнером. Мы производим однобалочные кран-балки (опорные, подвесные, ручные и электрические), краны консольные на колонне, а также грузовые мачтовые подъемники. Наша компания также выполняет заявки на осуществление работ по ремонту и модернизации кранового оборудования. Чтобы оставить заявку вы можете позвонить нам по телефону. Также можно воспользоваться онлайн-формой заявки, которая размещена на нашем сайте.

- Подробности

Модернизация кран-балки опорной электрической грузоподъемностью 5 тонн, пролет 13,5 метров в Красноярске

Наше предприятие приняло заказ на модернизацию опорной электрической кран-балки грузоподъемностью 5 тонн и шириной пролета 13,5 метров. Заказчику из Красноярска потребовалось повышение эксплуатационных характеристик крана в связи с расширением мощностей производственной базы. Покупка нового кранового оборудования может оказаться дорогостоящим мероприятием, поэтому можно заказать замену морально устаревших компонентов крана новыми.

Модернизация кран-балок представляет собой комплекс работ, который может включать в себя замену тельфера на более производительный, перевод крана на радиоуправление, установку частотного преобразователя, наращивание подкрановых путей и т.д. Модернизация кранов имеет несколько преимуществ перед покупкой нового оборудования.

Не всегда есть возможность быстро установить новый кран, смонтировать для него эстакаду и др. Монтаж нового оборудования, как правило, связан с остановкой технологических процессов на предприятии, что далеко не всегда удобно. При частичном износе и моральном устаревании оборудования модернизация крана как минимум на 30% дешевле покупки нового крана. Если требуется повысить характеристики крана в связи с расширением производства, площади складского помещения и т.д., то модернизация кран-балки будет гораздо предпочтительней покупки и установки нового крана.

Для оценки состояния износа эксплуатируемого оборудования нашим специалистам требуется выяснить несколько показателей: усталостную прочность, степень деформированности несущих элементов, статическую прочность и устойчивость к трещинам. При выявлении данных показателей мы используем метод квалиметрического анализа, который не требует демонтажа оборудования.

Комплекс работ по модернизации проводится поэтапно. Вначале осуществляются подготовительные работы, выявляются текущие и планируемые показатели работы кран-балки. Далее составляется план модернизации и проектно-сметная документация. Затем устанавливается новое оборудование и производятся пуско-наладочные работы.

В данном случае нам потребовалось заменить устаревший тельфер на новый, перевести кран на радиоуправление и добавить в конструкцию частотный преобразователь. В совокупности это позволило существенно повысить управляемость краном, увеличить скорость его перемещения и обеспечить плавность хода. Повышение эксплуатационных характеристик кран-балки позволило увеличить производительность отгрузок с минимальными инвестициями.

На кран-балке был установлен старый тельфер производства России. Отечественные тельфера могут применяться при средней интенсивности эксплуатации крана, но при увеличении нагрузок они подвержены быстрому износу частей, что снижает сроки между плановыми ремонтами. Это негативно влияет на работу производства, поэтому нашими монтажниками отечественный тельфер был заменен на тельфер производства Болгария. Данные тельфера зарекомендовали себя как высоконадежные устройства, гарантирующие стабильную работу даже в тяжелых условиях. Тельфера обладают независимыми частями и высоким уровнем ремонтопригодности.

Другим улучшением стал перевод кран-балки на радиоуправление. При помощи блока радиоуправления Telecrane A21-E1 оператор может управлять краном на расстоянии до 100 метров. Это обеспечивает безопасную работу оператора. Блок оборудован 8 односкоростными кнопками, кнопкой EMS и поворотным ключом. Питание осуществляется от двух батареек AA.

Так как кран-балка требуется для перемещения крупногабаритных грузов, эффективным решением стала установка частотного преобразователя в электрическую схему крана. Преобразователь – это устройство, которое обеспечивает плавное перемещение кран-балки путем ограничения тока при работе электромотора. Использование преобразователей актуально при работе с хрупкими и крупногабаритными грузами, так как предотвращает их раскачивание и повышает точность позиционирования.

После составления и утверждения плана модернизации все необходимое оборудование было доставлено на объект заказчика. Замена тельфера и установка дополнительных опций не потребовали демонтажа кран-балки и остановки технологических процессов на производстве. После осуществления всех работ, была проведена пуско-наладка, после чего кран успешно ввели в эксплуатацию.

Работы по модернизации кран-балки опорной были завершены за 9 рабочих дней.

Наше предприятие принимает заявки на изготовление, доставку и монтаж кранового оборудования и грузовых мачтовых подъемников. Мы изготавливаем однобалочные кран-балки – ручные и электрические, опорного и подвесного типов, а также консольные краны на колонне. Мы также выполняем заказа на модернизацию и ремонт кранового и грузоподъемного оборудования. Наша компания давно работает на рынке и гарантирует соответствие высоким стандартам качества на каждом из этапов выполнения заявки. Для того, чтобы отправить запрос на производство или модернизацию крана вам достаточно позвонить по телефону либо воспользоваться онлайн-формой заявки, которая размещена на нашем сайте. Наши специалисты свяжутся в вами для уточнения деталей заказа, как только обработают заявку.