- Подробности

Описание кран-балки электрической мостовой

Важной частью производственного оборудования практически любого предприятия является грузоподъемное оборудование, которое может быть разных типов. Когда частью технологического процесса предприятия является перемещение штучных, порошкообразных, сыпучих, кусковых грузов массой до 10 тонн, то оптимальным решением будет использование кран-балки опорного или подвесного типа. Кран-балку можно задействовать на большей части рабочей зоны, одновременно экономя рабочее пространство.

В основе конструкции кран-балки находится мостовая или пролетная балка, жёстко установлена между двумя концевыми балками. Управляемая крановщиком конструкция размещается на подкрановых путях и имеет возможность перемещения по всей их длине.

Кран-балки подразделяются на ручные и электрические. Ручные краны, как правило, используются в качестве вспомогательного оборудования в небольших складах, цехах, ангарах, ремонтных мастерских, гаражах и т.д. Электрические кран-балки предназначены для мелко- и среднесерийных производственных объектов.

Электрический кран получает питание от общей электрической сети предприятия посредством гибкого шинопровода, также в этом процессе используются крановые троллеи. Крановые троллеи закрытого типа оптимально использовать в цехах или других помещениях для защиты проводов от вредных производственных факторов (пыли, температуры, влаги и др.). Троллеи сконструированы из медных токопроводов, расположенных внутри пластиковых коробов. Целесообразно использовать троллеи как при наличии прямых крановых путей, так и путей с изгибами.

В случае если в производственном процессе необходимо эксплуатировать крановое оборудование в режиме невысокой интенсивности или есть ограничения по площади, то лучшим вариантом будет установить подвесную кран-балку. У подвесного крана мост устанавливается на нижнем уровне подкрановых путей, а сами пути не требуют наличия дополнительных опор. Такой кран монтируется с минимальными трудозатратами, легко и быстро демонтируется для установки в другом помещении. Нужно учесть, что эксплуатировать подвесную кран-балку в тяжелых режимах работы нельзя, иначе крановые рельсы в скором времени износятся и возникнет необходимость их ремонта или замены.

Если предприятие испытывает необходимость в интенсивной эксплуатации кранового оборудования, то целесообразнее использовать опорный кран. Мост опорной кран-балки размещается на верхнем уровне подкрановых путей, за счёт этого конструкция становится прочнее. Опорный кран предназначен для работы с тяжелыми грузами на среднесерийных производственных объектах.

Когда требуется управлять кран-балкой на расстоянии, например, в помещении больших размеров, то оптимально в таком случае пользоваться дистанционным управлением. Отлично зарекомендовавшие себя на рынке блоки радиоуправления Telecrane позволят управлять кран-балкой на дистанции до 100 метров. Некоторые модели этой марки поддерживают возможность самостоятельного программирования функций.

Наше предприятие зарекомендовало себя как производителя высококачественного кранового оборудования и готово предложить сотрудничество на самых выгодных условиях. Мы выполняем заказы на проектирование, изготовление крановых эстакад, доставку и монтаж электрических кран-балок подвесных и опорных, кранов консольных на колонне, а также кранов «Умелец», грузовых подъемников.

Для оформления заказа обращайтесь в наш офис, звоните по телефону или присылайте письмо с заявкой на электронную почту. Также можно воспользоваться формой обратной связи, которая размещена на сайте.

- Подробности

Как оформить заказ на кран-балку опорную и подвесную?

Одним из самых распространённых видов грузоподъёмного оборудования являются кран-балки опорные и подвесные. Чаще всего их используют на небольших производствах, складах, базах металлопроката, в цехах, ремонтных мастерских и других подобных объектах. Кран-балки доступны по цене, могут применяться в работе с разными типами грузов, легко монтируются в помещениях разных размеров.

В этой статье мы расскажем о том, как оформить заказ на кран-балку опорную и подвесную. Владельцам предприятий, которые столкнулись с необходимостью приобретения кран-балки, необходимо выбрать надёжного производителя кранового оборудования, обладающего достаточным опытом, имеющим в штате высококвалифицированных специалистов, располагающего спецтехникой. Нужно обратить внимание на то, чтобы производитель мог сам выполнить проект, изготовить и смонтировать нужное крановое оборудование. Эти условия позволяют производителю кранового оборудования выполнять заказы за минимальный срок с соблюдением всех нормативов. Оптимально остановить свой выбор на поставщике, который предоставляет все эти услуги, т.е. работает комплексно.

Конструкция кран-балки

Кран-балка состоит из мостовой (пролетной) части, на ней монтируется рабочий орган (электрическая либо ручная таль) с различными видами захвата грузов. Мост кран-балки чаще всего представляет собой коробчатую конструкцию на основе двутавровых балок, изготовленную с помощью автоматической сварки. Кран-балки с коробчатыми мостами предназначены для эксплуатации в том числе в зданиях с невысокими потолками. В зависимости от конкретных условий работы кран-балки могут оснащаться ферменными мостами или мостами на основе круглых стальных труб.

Таль – это основной рабочий инструмент крана, её конструкция состоит из нескольких элементов: барабан, грузовой канат, тормоз, редуктор и электромотор. Электрические тали получают питание от электрической сети здания, редуктор передает вращение от двигателя на барабан. Некоторые модели талей имеют две скорости спуска и подъема каната.

Мостовые краны, пролетная часть которых располагается на нижнем уровне подкрановых путей (монорельсы или двутавры), называются подвесными кран-балками. Благодаря такой конструкции, монтаж кран-балки не требует использования дополнительных опор для установки путей. Подвесные краны можно монтировать в минимальные сроки в ограниченных по размеру помещениях. В этом случае монтаж крановых рельсов производится на конструктивных элементах здания.

Опорные краны имеют более прочную конструкцию, их пролетная часть монтируется на верхний уровень подкрановых путей. Тип конструкции требует наличия опор для рельсов, поэтому монтаж опорного крана более длителен по времени и трудоемок. Габариты опорных кранов больше подвесных, поэтому в случаях ограниченного пространства смонтировать их в нём не представляется возможным. Отметим, что опорные кран-балки можно эксплуатировать в более интенсивных режимах без риска повреждения подкрановых путей.

Мы осуществляем полный комплекс работ по проектированию крановых эстакад, изготовлению кранового оборудования по индивидуальным размерам, доставляем кран и монтируем его на объекте. Наши специалисты имеют высокую квалификацию, они выполнят ремонт, техническое облуживание, модернизацию крана, установят частотный преобразователь или переведут кран-балку на дистанционное управление.

Для оформления заказа вам достаточно обратиться в наш офис или воспользоваться другими удобными каналами связи: по телефону, электронной почте или через форму обратной связи нашего сайта.

- Подробности

Как оформить заказ на кран-балку опорную и подвесную?

Применение кран-балок для механизации грузоподъемных работ позволяет существенно увеличить производительность при выполнении технологических процессов, проведении работ на складах, ангарах, боксах, ремонтных мастерских и других местах, где требуется перемещение тяжелых и крупногабаритных грузов.

Среди большого количества видов кранов стоит выделить опорные и подвесные кран-балки, так как их используют чаще всего, если речь идет об обустройстве небольшого цеха или складского помещения. Такие краны универсальны, довольно производительны и обладают достаточной грузоподъемностью для перемещения большинства видов грузов.

Если вам требуется установить крановое оборудование на свой склад или в производственный цех, и вы не знаете, как оформить заказ на кран-балку опорную и подвесную, то это статья для вас. В ней мы расскажем, как заказать кран-балку на заводе, и какой вид крана подойдет лучше всего для определенных видов работ.

Прежде всего отметим, что опорные и подвесные кран-балки принципиально имеют одинаковую конструкцию, включающую в себя пролетную балку, концевые балки, электрический или ручной тельфер, подкрановые пути, крановые пути, а также электрическую часть, обеспечивающую перемещение и управление краном.

Пролетная балка с талью посредством концевых балок устанавливается на подкрановые пути и перемещается вдоль них. Таким образом, рабочая зона равна длине путей и ширине мостового пролета крана.

Основное отличие подвесных и опорных кранов заключается в расположении пролетной балки относительно уровня подкрановых путей.

У опорных кран-балок пролетная балка устанавливается на верхнем уровне путей, что обеспечивает высокие прочностные характеристики и большую устойчивость путей к износу. Это позволяет использовать опорные краны в более тяжелых режимах и перемещать с их помощью более тяжелые грузы.

Такие характеристики делают опорные кран-балки отличным решением для установки в производственные цеха, на крупные склады, металлобазы, грузовые терминалы и т.д.

Опорные кран-балки могут применяться как самостоятельные грузоподъемные устройства, так и в паре с более производительными мостовыми двухбалочными кранами.

Особенность монтажа опорных кранов заключается в том, что для установки подкрановых путей требуется монтировать опоры или крановые эстакады, которые требуют отдельного пространства. Это не позволяет устанавливать опорные кран-балки в небольших помещениях, изначально не предусматривающих наличия такого крана. Поэтому возможность установки опорного крана, как правило, закладывается на этапе проектирования здания.

Подвесные кран-балки имеют пролетную балку, которая расположена ниже уровня подкрановых путей, то есть оказывает нагрузку на их нижний уровень. Такое размещение имеет свои преимущества и ограничения.

Подвесной балке не требуются опоры для монтажа подкрановых путей. Они могут устанавливаться непосредственно на перекрытия и другие конструктивные элементы помещения. Это означает, что такой кран можно установить в помещение, изначально не предполагающее монтаж кран. Например, подвесные краны небольших габаритов можно устанавливать в гаражах, небольших боксах, складах и использовать для механизации процессов ремонта или перемещения нетяжелых грузов. Это отличное решение, если заказчику потребовалось модернизировать технологические процессы на своем предприятии или складе, но он не обладает большим бюджетом.

Отметим, что благодаря особенности размещения пролетной балки, подвесной кран имеет несколько большую рабочую зону и может обслуживать пространство в непосредственной близости от стен помещения.

Ограничения подвесных кранов заключаются в их меньшей по сравнению с опорными кран-балками грузоподъемности и невозможность работы с тяжелых режимах, так как это приведет к повышенному износу подкрановых путей. Тем не менее, технические характеристики подвесных кран-балок вполне подходят для их использования на небольших складах и производствах.

Опорные и подвесные краны могут иметь электрический или ручной привод, а также электрическую или ручную таль. Ручной привод может быть хорошим решением, если заказчику требуется периодически использовать кран в качестве вспомогательного грузоподъемного устройства или в месте установки крана отсутствует доступ к электричеству.

Управление электрическим краном осуществляется при помощи стандартного кнопочного пульта. Однако, можно перевести кран-балку на радиоуправление. Это поможет увеличить эффективность управления и обезопасит оператора, так как он сможет управлять кран-балкой, находясь на расстоянии до 50 метров от крана.

Среди дополнительных опций, которые можно установить на кран, также выделим частотный преобразователь, который регулирует работу электромотора, делая его пуск и остановку плавными. Частотный преобразователь позволяет эффективно работать с хрупкими грузами и обеспечивает повышенную точность позиционирования.

Если вам требуется оформить заказ на кран-балку опорную и подвесную, обращайтесь в нашу компанию. Мы производим и устанавливаем кран-балки, консольные краны на колонне, грузовые подъемники, а также краны в окно «Умелец». Для оформления заявки вам достаточно позвонить нам по телефону или отправить заполненную форму обратной связи, которая размещена на нашем сайте.

- Подробности

Чем отличается кран-балка электрическая от ручной?

Оптимальная организация работы производственного или складского предприятия требует правильного выбора производственного оснащения и это в полной мере касается грузоподъемного оборудования. Подходящее для конкретного производства грузоподъемное оборудование обеспечивает максимально производительную работу и снижает затраты на ремонтные работы. Электрические и ручные кран-балки имеют принципиально одинаковую конструкцию, но разные сферы применения. В этой статье мы рассмотрим, чем отличается кран-балка электрическая от ручной.

Образует кран-балку мост (или пролетная часть). Мост представляет собой балку двутаврового сечения, которая с обеих сторон жестко прикреплена к концевым балкам. У концевых балок имеются ходовые колеса, благодаря им кран-балка перемещается по подкрановым путям.

Привод колес электрических кран-балок осуществляется с помощью электромотора, передающего вращение через редуктор и далее через трансмиссионный вал. Редуктор регулирует частоту оборотов, снижая их до рабочего уровня кран-балки. Электрическую цепь кран-балки также можно оснащать частотным преобразователем, который будет контролировать плавность работы электромотора, пуск и остановку. Благодаря плавному и ровному движению кран-балки грузы не будут раскачиваться, их перемещение будет точным и без толчков, что важно при работе с хрупкими или крупногабаритными грузами.

Ручные краны отличаются от электрических тем, что для управления ими требуется мускульная сила оператора, приводящая в движение ходовые колеса устройства.

Оператор крана двигает приводную цепь, соединенную с блоком шестерен. В блоке первоначальное усилие возрастает, а затем вращение передается на гибкий вал. Использование ручной кран-балки имеет смысл в случае необходимости применять грузоподъёмное оборудование во вспомогательных цехах, ремонтных мастерских и других небольших объектах, т.к. сам процесс перемещения грузов становится более трудоемким, чем с электрической кран-балкой.

Рабочий орган электрического крана (таль) размещается на мосту и оснащается собственным приводом. Процессом перемещения управляет оператор с помощью кнопочного пульта или используя пульт дистанционного управления. Применение пульта дистанционного управления позволяет выполнять грузоподъемные операции на расстоянии до 100 метров, что увеличивает безопасность эксплуатации кран-балки.

Для работы ручной тали электричество не используется, контролирует её работу оператор, передавая посредством движения цепи вращение через блок шестерен на барабан и грузовой канат. Такая конструкция не обладает большой производительностью, но проста и надежна. Ручные тали могут использоваться и отдельно от кран-балок, в таком случае их монтируют на балку или иную прочную часть здания.

Краткое перечисление основных отличий ручных и электрических кран-балок:

- Ручные краны дешевле электрических, но обладают меньшей производительностью;

- Электрические кран-балки дороже ручных и оптимальны для работы с грузами на средних и крупных объектах;

- Электрические краны можно модернизировать путем установки дополнительных опций;

- Ручные краны меньше по размеру, предназначены для небольших помещений, таких как гаражные мастерские, боксы или сервисные центры.

Наше предприятие входит в число лидеров по производству кранового оборудования на территории России. Мы принимаем заказы на проектирование крановых эстакад, производство, отгрузку и монтаж электрических кран-балок опорных и подвесных, ручных кранов, а также консольных кранов на колонне. Также мы готовы модернизировать имеющееся грузоподъемное оборудование.

Для того, чтобы сделать заявку, вы можете обратиться к нам по телефону, посредством электронной почты или обратной связи сайта. После того, как заявка будет принята и обработана, наши специалисты свяжутся с вами и уточнят детали заказа.

- Подробности

Отличие кран-балки от мостового двухбалочного крана

Среди различных видов грузоподъемного оборудования, используемого для транспортировки крупногабаритных и тяжелых грузов, кран-балки и мостовые двухбалочные краны используются наиболее часто. Их популярность обусловлена высокими прочностными характеристиками, простотой эксплуатации, а также широкими возможностями для монтажа как на открытых площадках, так и в закрытых помещениях. При этом оба вида кранов используют принципиально одинаковую конструкцию, однако используются в различных случаях. В этой статье мы подробнее рассмотрим основные различия кран-балок и мостовых двухбалочных кранов.

Кран-балка конструктивно представляют собой пролетную балку с закрепленной на ней талью, которая перемещается вдоль подкрановых путей и таким образом обеспечивает перемещение груза в горизонтальной и вертикальной плоскостях. При этом пролетная балка может размещаться как снизу, так и сверху крановых путей.

Подвесная кран-балка располагается ниже крановых путей, для установки которых не требуются специальные опоры. Такой кран можно монтировать непосредственно на несущие конструкции помещения. Этот вариант оптимален, когда не требуется работа крана в тяжелых режимах или перемещение тяжелых грузов.

Подвесные краны используются в качестве вспомогательных или основных грузоподъемных устройств на небольших складах, в цехах, боксах или ремонтных мастерских. Отметим, что благодаря конструкции рабочая зона подвесных кран-балок больше, чем у опорных, поэтому с их помощью можно обслуживать пространство непосредственно рядом со стенами помещений. При небольших габаритах монтаж и демонтаж подвесной кран-балки не отличается большой сложностью и занимает минимум времени.

Опорные краны отличаются от подвесных тем, что их пролетная балка устанавливается выше крановых путей. Такая конструкция прочнее и позволяет работать в более тяжелых условиях. В частности, опорные кран-балки востребованы в производственных цехах, крупных складах, грузовых терминалах, металлобазах и других производственных объектах.

Для установки опорного крана требуются опоры или эстакады, что увеличивает сложность монтажа и демонтажа кран-балки. Таким образом, опорные кран-балки в основном используются в помещениях большой площади, цехах, боксах и т.п. или на открытых площадках. Опорный кран рассчитан на длительный срок работы с определенными типами грузов.

Для управления опорными или подвесными кран-балками используются кнопочные пульты или пульты радиоуправления. Кабина оператора обычно не требуется. Кран-балки могут иметь как электрический, так и ручной привод. Последний вариант хорошо подходит для кранов, которые периодически используются для работы с нетяжелыми грузами. На краны обоих типов могут устанавливаться дополнительные опции – радиоуправление или частотный преобразователь.

Итак, кран-балки опорные и подвесные могут использоваться для перемещения грузов, весом не превышающим порядка 10 тонн. Данный вид кранов активно используется для работы на складах или небольших производствах, однако, если требуется перемещение крупногабаритных и тяжелых грузов, грузоподъемности кран-балки недостаточно.

Мостовые двухбалочные краны также как и кран-балки используют конструкцию с пролетной балкой и лебедкой, однако они обладают существенно более прочной конструкцией, выдерживающей гораздо большие нагрузки. Грузоподъемность мостовых кранов варьируется от десятков до сотен тонн, что позволяет перемещать наиболее крупные и тяжелые грузы, такие как детали промышленного оборудования, турбины, строительные конструкции и т.д

В основе мостового крана лежит сдвоенная пролетная балка, на которой устанавливается лебедка большой грузоподъемности. Так как она обладает большим собственным весом, для установки и перемещения лебедки используется грузовая тележка, представляющая собой силовую раму.

Пролетная балка также много весит, поэтому для установки мостового двухбалочного крана требуется наличие эстакад или опор. Отметим, что, как правило, ширина пролета мостового крана значительно больше, чем у кран-балки, поэтому для управления грузоподъемными операциями недостаточно пульта или радиоуправления. В этом случае используются закрытые кабины крановщика, которые оборудованы креслом оператора и всеми необходимыми функциями управления.

В зависимости от типов перемещаемых грузов мостовые краны могут иметь различные типы захвата: грейферные, крюковые, магнитные, литейные и другие. Кроме этого, в силу больших габаритов грузов данный вид кранов может оснащаться двумя несущими площадками.

Итак, кран-балки являются кранами с относительно небольшой грузоподъемностью, которые лучше всего подойдут для использования на складах, небольших производствах, ремонтных мастерских и подобных объектах.

Мостовые двухбалочные краны представляют собой устройства с большой грузоподъемностью, которые могут работать на крупных промышленных объектах и эксплуатироваться в самых тяжелых режимах.

Если вам требуется установка кран-балки, консольного крана, грузового подъемника или малогабаритного крана в окно «Умелец» обращайтесь в нашу компанию. Мы занимаемся изготовлением, монтажом, а также техническим обслуживанием и ремонтом грузоподъемного оборудования. Звоните нам по телефону или отправляйте заявку через специальную форму, размещенную на нашем сайте.

- Подробности

Лидер производства кран-балок в России

Для того, чтобы решить задачу перемещения тяжелых грузов (контейнеров, металлоконструкций, жби-конструкций, станков, деталей машин и механизмов и т. п.) необходимо использовать специализированное грузоподъемное оборудование. Среди множества видов кранов сегодня одним из наиболее востребованных являются однобалочные мостовые краны (кран-балки), которые могут иметь подвесную или опорную конструкцию.

Грузоподъемность таких кранов составляет порядка 10 тонн, чего вполне хватает для мелко- и среднесерийных производственных объектов, грузовых терминалов, металлобаз, складов, ремонтных зон, ангаров и др. Чтобы заказать установку грузоподъемного оборудования на производственный объект, лучше всего обращаться в компании лидеры производства кран-балок в России. Производство, доставка и установка крана состоят из множества этапов, каждый из которых требует тщательного подхода и большого опыта рабочих. Поэтому только крупные производители, давно работающие на рынке, обеспечат лучшие условия для сотрудничества.

Как уже было сказано выше, в зависимости от конструкции кран-балки делятся на подвесные и опорные.

Опорные краны рассчитаны на эксплуатацию в более тяжелых режимах, чем подвесные. Поэтому их можно устанавливать везде, где требуется постоянное перемещение грузов. При этом необходимо учесть, что для установки опорной кран-балки нужно предварительно установить опоры для подкрановых путей. Это возможно только в достаточно больших помещениях.

Подвесные краны, в свою очередь, отличаются меньшими габаритами. Подкрановые пути таких кран-балок представлены монорельсами, которые крепятся к металлическим конструкциям помещения. Таким образом, грузоподъемность подвесных кран-балок ограничена прочностными характеристиками металлоконструкций строения.

Данный тип кранов востребован в качестве основного грузоподъемного оборудования на мелкосерийных предприятиях или в качестве вспомогательного на более крупных производственных объектах.

Перед установкой крана также следует выбрать схему его электропитания и управления. Для управления можно использовать как кнопочный пульт на гибком проводе, так и пульты дистанционного управления. Последний вариант хорош в тех случаях, когда необходимо работать с опасными грузами или на загруженных складах.

Если кран-балка имеет большие габариты или эксплуатируется в помещениях вредных по каким-либо производственным факторам ее также можно оснастить кабиной крановщика. Кабина имеет закрытое исполнение и может иметь как статичное, так и передвижное исполнение.

Электропитание к кран-балке подается по гибким шинопроводам или с помощью крановых троллей. Троллеи исключают перекручивание проводов в процессе эксплуатации кран-балки. К тому же они защищают электрические части от влаги, пыли, температуры и механических повреждений. Наши специалисты используют итальянские крановые троллеи Cariboni закрытого типа. Они могут устанавливаться вдоль прямых подкрановых путей или вдоль путей с изгибами.

Наша компания принимает заказы на изготовление и установку кран-балок опорных и подвесных, а также других видов грузоподъемного оборудования: консольных кранов и кранов «Умелец». Мы являемся одними из лидеров рынка грузоподъемного оборудования и готовы предложить сотрудничество на самых выгодных условиях. Чтобы оформить заказ через сайт воспользуйтесь специальной формой обратной связи.

- Подробности

Выполнение работ по производству и монтажу крана консольного на колонне с электрическим приводом гп 3,2 тонны, длина стрелы 4 метра в Абакане

Завершены работы по изготовлению, отгрузке и установке «под ключ» крана консольного на колонне грузоподъемностью 3,2 тонны и длиной стрелы 4 метра, который потребовался заказчику в Абакане. Данное грузоподъемное оборудование было размещено на территории сборочного цеха металлоконструкций с целью увеличения производительности сборочной линии.

Для того, чтобы наши специалисты смогли подобрать оптимальное оборудование, клиент предоставил данные о предполагаемом режиме эксплуатации крана. Планируется двухсменный режим работы с преобладанием средних нагрузок на механизм подъема крана. Такие нагрузки характерны для производств с различными массами грузов и соответствуют режиму нагружения В3. Другими требованиями заказчика были возможность размещения крана на небольшой площади и простота использования.

Оптимальным решением является установка консольного крана на отдельностоящей колонне. Краны такого типа стационарны, однако обеспечивают горизонтальное перемещение груза вокруг колонны, которая может поворачиваться на 360 градусов. При этом груз может перемещаться в радиусе, равном длине стрелы крана. Консольные краны в силу своих конструктивных особенностей востребованы на производствах, сборочных линиях, складах, в местах, где требуется локальное перемещение грузов на небольшой площади. При этом их можно размещать там, где установка мостовых, козловых или иных типов кранов затруднительна или невозможна – например, в углах помещений, в непосредственной близости от стен. Это дает возможность наиболее эффективно использовать рабочее пространство помещений. Отметим, что установка консольных кранов возможна как в закрытых помещениях, так и на открытых площадках. При этом элементы крана могут иметь различные варианты исполнения: взрывобезопасные, тропические и т.д. Эксплуатация подъемного механизма крана возможна в течение всего года при температуре окружающей среды от -40 до +60 градусов Цельсия.

Еще одним преимуществом консольных кранов перед мостовыми является их меньшая стоимость. Это обусловлено как меньшей металлоемкостью при производстве, так и меньшим объемом монтажных работ. Для крана не требуется установка подкрановых путей. Также во время монтажа, как правило, не требуется останавливать все технологические процессы в производственном цехе. Монтаж не требует привлечения тяжелой техники и большого количества рабочих.

Простая конструкция крана обеспечивает высокие эксплуатационные характеристики, простоту управления и высокий уровень ремонтопригодности. Так же, как и другие типы кранов, консольные краны могут быть модернизированы путем замены морально устаревших частей на более производительные. Специалисты нашей компании выполняют работы по выполнению плановых, внеплановых ремонтов, а также модернизации кранового оборудования различных типов.

Кран может оборудоваться ручным или электрическим приводом. Ручные консольные краны будут отличным решением для выполнения вспомогательных работ, в то время как электрический привод позволяет использовать консольный кран для работ с тяжелыми грузами в режиме высокой интенсивности.

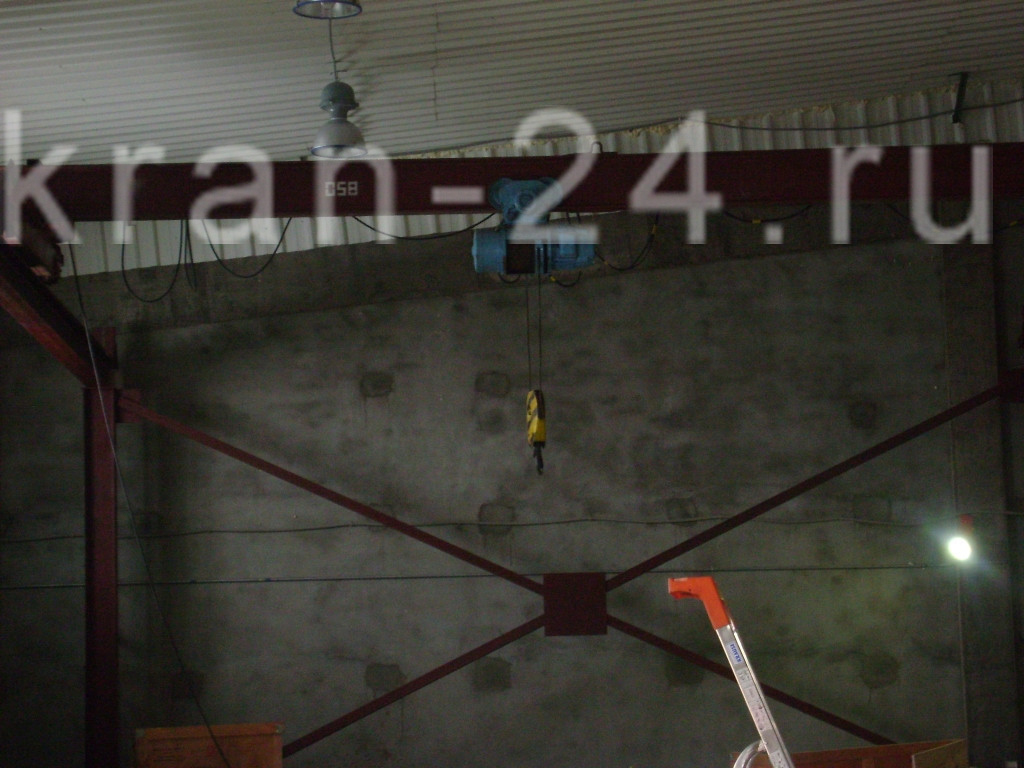

Кран состоит из колонны, на которой закрепляется консоль с установленным на ней тельфером. Колонна выполняется из металлической трубы, а консоль может поворачиваться вокруг нее посредством опорно-поворотного механизма на 360 градусов.

Колонна – это основной конструктивный элемент, который устанавливается на специальном, как правило, железобетонном основании и воспринимает основные нагрузки при работе с грузами. Колонна представляет собой полую трубу, которая в нижней части монтируется на платформу-переходник. Платформа имеет фланцы для болтовых соединений с анкерами в основании и пальцы для соединения с платформой. В верхней части колонны устанавливается опорно-поворотный круг. Данный механизм осуществляет поворот консоли с тельфером. Для выполнения такелажных работ при монтаже и демонтаже крана оснащается петлями. Таким образом, консольный кран можно транспортировать как в вертикальном, так и в горизонтальном положениях. Верхняя часть колонны также имеет оголовок. Оголовок требуется для фиксации стрелы, а также задней консоли и тяг крана. Он крепится к опорно-поворотному кругу посредством болтовых соединений.

Для перемещения груза в горизонтальной плоскости используется стрела крана. Этот конструктивный элемент выполнен из горизонтальной металлической фермы и ездовой балки. Для изготовления фермы используются швеллеры. Стрелу монтируют на оголовке колонны при помощи шарнирных пальцев, а затем подвешивают посредством пальцев передней тягой стрелы. Также на стреле размещаются упоры, которые ограничивают перемещение тали и петли для такелажных работ при монтаже и демонтаже крана.

Для перемещения крана может использоваться ручной или электрический привод. Ручной привод выполняется при помощи шестеренок со специально рассчитанным передаточным отношением. Электрический привод выполняется посредством электромотора. Механизм поворота колонны устанавливается в оголовке колонны.

При подключении крана в общей электросети используются кабели и металлорукава, которые размещаются на подвесах вдоль стрелы. Для того, чтобы избежать съезда тали с рабочей площадки стрелы используются концевые выключатели. Для подачи электрического напряжения с неповоротной части крана на поворотную используется безкольцевое токосъёмное устройство с проводкой по кабелю. Во избежание обрыва или закрутки кабелей на кране установлен ограничитель угла поворота крана.

В данном случае для вертикального перемещения груза мы установили на кран электрическую таль грузоподъемностью 3,2 тонны производства Болгария. Импортные болгарские тали являются отличной альтернативой отечественным или китайским благодаря своим высоким эксплуатационным характеристикам и конкурентоспособной цене. Таль имеет большой запас прочности, хорошо выдерживает работу в тяжелых режимах, в том числе временные перегрузки до 25%.

Стандартная комплектация тали включает в себя электромотор, барабан каната с грузовым канатом, канатоукладчик, крюковую подвеску. Для управления используется кнопочный пульт, который подвешивается к корпусу тали.

Для непосредственного привода тали в движение используется асинхронный электродвигатель. Чтобы снизить высокие обороты двигателя до необходимых для нормальной работы тали применяется понижающий редуктор. Редуктор имеет планетарную конструкцию и размещается внутри барабана тали. Такая конструкция делает таль компактной и эргономичной. Шестерни приводов редуктора изготовлены из высококачественной закаленной стали и смонтированы на подшипниках качения.

Барабан тали приводится в движение при помощи сателлитной шестеренной передачи посредством полога вала. Вал с одной стороны устанавливается на подшипнике при помощи подшипникового кольца. С другой стороны смонтирована стопорная втулка, закрепленная неподвижно посредством шлицевого соединения к дополнительному фланцу корпуса. Для того, чтобы намотка грузового каната на барабан выполнялась без перекручивания ветвей используется канатоукладчик. Устройство данного механизма включает в себя водящую гайку, которая навинчена на барабан и перемещается вдоль него при работе.

Для обеспечения надежности при передаче силы груза крюком и носящим элементам используется блок-крюк. При помощи полукрышек блока обеспечивает надежная защита внутренних частей от механических воздействий при эксплуатации тали.

Корпус тали объединяет большую часть элементов внутри. При этом он служит носящей частью механизма подъема груза. Конструктивно корпус является единой конструкцией, состоящей из двух стальных фланцев. Фланцы связаны между собой продольными балками, изготавливаемыми из профиля. Данная конструкция отличается эргономичностью и компактностью, что позволяет использовать таль для установки на грузоподъемные устройства различных типов.

После того, как конструкция крана была согласована с заказчиком, все конструктивные элементы были изготовлены на нашем заводе. Кран по частям доставляли до объекта заказчика по железной дороге. Данный способ транспортировки оптимален с точки зрения сроков и стоимости доставки.

При монтаже крана потребовался автокран и бригада рабочих. Процесс монтажа состоял из подготовки основания под колонну, размещения колонны, сборки и установке стрелы, монтажа электрики и проведения пуско-наладочных мероприятий.

Основание под колонну заливается из бетона и усиливается при помощи металлических прутьев арматуры. Затем на основание устанавливаются анкеры, к которым в дальнейшем крепится платформа-переходник. К платформе выполняется крепление колонны. На подготовленное основание при помощи автокрана вертикально установили колонну с платформой-переходником и закрепили на анкера болтами. Сборка стрелы включала в себя фиксацию передних и задних тяг, металлической фермы и ездовой балки. После этого стрелу в сборе установили на опорно-поворотный круг в верхней части колонны. Монтажники выполнили прокладку электрики, кабелей и металлорукавов, после чего кран подключили к общей электросети предприятия. Финальным этапом является проведение пуско-наладки. Пуско-наладочные испытания включают в себя статические и динамические испытания, а также испытания на холостом ходу.

Статические испытания заключаются в нагружении тали грузом массой на 10% больше максимально допустимой, после чего груз приподнимают на высоту 200-300 мм и выдерживают в таком положении в течение 10 минут.

Динамические испытания заключаются в проверке хода тали по всей длине стрелы, а также проверке поворота колонны вокруг своей оси. После каждого вида испытания проводится визуальный осмотр всех конструктивных элементов крана на предмет выявления трещин и других видов деформаций.

Для производства крана консольного на колонне потребовалось 10 рабочих дней. Доставка и установка оборудования были завершены за 3 рабочих дня.

Наша компания выполняет заказы на производство, доставку и монтаж «под ключ» однобалочных кран-балок, консольных кранов на колонне, а также грузовых строительных подъемников и кранов в окно «Умелец». Мы гарантируем минимальные сроки выполнения работ и безотказную эксплуатацию оборудования в течение всего заявленного времени. Для того, чтобы оставить заявку вам достаточно позвонить нам по телефону или отправить заполненную онлайн-форму, которая размещена на нашем сайте.

- Подробности

Кто производитель кран-балок в России?

Обустройство производственных площадей предприятий кроме установки станков и стендов требует установки грузоподъемного оборудования, посредством которого можно перемещать тяжелые грузы в пределах цеха. То же касается и оснащения площадок хранения: ангаров, складов, металлобаз, грузовых терминалов и хранилищ других видов.

Крупносерийные предприятия и заводы могут оснащаться мостовыми двухбалочными кранами с грузоподъемностью до нескольких сотен тонн. Однако мелко- и среднесерийных производствах такая производительность может оказаться избыточной. Также мостовые двухбалочные краны отличается большими габаритами, что не позволяет устанавливать его в небольшие помещения.

В таких случаях оптимальным решением будет оснастить предприятие кран-балками. Кран-балки можно устанавливать в небольшие боксы, склады, ремонтные и вспомогательные цеха, в помещениях без опор для установки. Другими достоинствами данного вида кранов являются простота установки и эксплуатации, что особенно актуально для небольших предприятий с ограниченным количеством квалифицированного персонала. Из этой статьи вы узнаете. кто производитель кран-балок в России, и каковы их конструктивные особенности.

Управление краном довольно простое и может выполнять как с выносного кнопочного пульта, так и при помощи пульта дистанционного управления. Это является преимуществом для небольших предприятий с ограниченным числом квалифицированного персонала. Последний вариант очень удобен, если речь идет о перемещении опасных грузов, и оператору необходимо быть на безопасном расстоянии при выполнении грузоподъемных операций. Пульты радиоуправления Telecrane позволяют выполнять грузоподъемные операции на расстоянии до 100 метров. Фирма Telecrane изготавливает несколько моделей пультов, от бюджетных до промышленных с поддержкой самостоятельного программирования функционала.

Также можно модернизировать грузоподъемное оборудование с помощью установки частотного преобразователя. Эта опция дает возможность перемещаться крану вдоль крановых путей плавно. Это исключает раскачивание грузов и положительно влияет на точность перемещения грузов. Также преобразователь снижает расход электроэнергии, затрачиваемой при работе кран-балки, и увеличивает ресурс работы электродвигателя.

Кран-балки хороши для работы как со штучными грузами, так и с сыпучими продуктами. При перемещении таких грузов, как контейнеры, барабаны, бочки и листовой металл можно использовать различные виды захватов, которые существенно упрощают строповку. Сыпучие грузы, такие как песок, кокс, гравий и т. п. можно загружать и перемещать посредством грейфера – специального ковша, навешиваемого на грузовой крюк.

Как можно оформить заказ на изготовление кран-балки в Красноярске?

Мы давно работаем на отечественном рынке кранового оборудования и являемся одними из лидеров-изготовителей мостовых кранов, а также других грузоподъемных механизмов. Мы предлагаем лучшие условия для сотрудничества: проектирование, производство, доставку и монтаж под ключ различных видов кранов и подъемников.

Вы можете оформить заказ на производство кран-балок электрических опорных и подвесных, ручных кран-балок, а также малогабаритных кранов «Умелец», шахтных и мачтовых грузовых подъемников. Для быстрого оформления заказа звоните нам по телефону, присылайте заявки по электронной почте или воспользуйтесь онлайн-формой обратной связи.

- Подробности

Работы по изготовлению и установке «под ключ» грузового мачтового подъемника гп 0,5 тонны, высота мачты 13 метров в Красноярске

Нашими специалистами завершены работы по производству, отгрузке и монтажу грузового строительного подъемника мачтового типа грузоподъемностью 0,5 тонны и высотой мачты 13 метров в Красноярске. Заказчику потребовалось недорогое и надежное грузоподъемное оборудование для доставки строительных материалов и различного оборудования на этажи здания с производственными помещениями. В частности, требовались выполнять остановке на трех этажах. Вес поднимаемых грузов не превышает 500 кг, при этом грузы не отличаются большими габаритами. На основании предоставленных заказчиком предполагаемых условий эксплуатации нашими специалистами был выбран оптимальный тип грузоподъемного устройства – строительный грузовой подъемник мачтового типа. Данный тип подъемника отличается несколькими преимуществами.

Низкая стоимость по сравнению с грузовыми лифтами. Так как при эксплуатации не требуется перевозка людей, можно использовать грузовой подъемник вместо лифта. По сравнению с лифтами конструкция грузовых подъемников более проста. Это позволяет упростить монтаж и снижает конечную стоимость оборудования. Для монтажных работ не требуется привлекать большое количество рабочих или тяжелую технику, что также положительно сказывается на сроках установки подъемника.

Другим преимуществом является надежность конструкции, обусловленная применением различных страховочных устройств. В частности, используются ловители каната, датчики перегрузки, счетчики моточасов, концевые выключатели. На пульте управления имеется кнопка аварийной остановки. Также подъемник может оснащаться электрозамками, распашными дверями и бесконтактными датчиками. Сама грузовая платформа имеет рулонные решетки в качестве ограждения. Такой набор устройств безопасности предоставляет несколько уровней защиты оператора и рабочих от падения грузовой кабины или выпадения груза при его вертикальном перемещении.

В отличие от грузовых лифтов подъемники не требуют регистрации в надзорных органах для введения в эксплуатацию. Это упрощает и удешевляет дальнейшее использование устройства.

Управление подъемником выполняется посредством выносного пульта, на котором имеются кнопки пуска и остановок, а также аварийная кнопка «Стоп». Управление не отличается сложностью и не требует высокой квалификации, что расширяет круг рабочих, которые могут пользоваться подъемником.

Благодаря простой конструкции плановые и внеплановые ремонтные работы также не требуют большого количества времени. Мелкосрочные ремонтные работы могут выполняться силами заказчика. При необходимости проведение более сложных ремонтов заказчики могут обращаться в нашу компанию. Мы также осуществляем работы по модернизации грузоподъемного оборудования при моральном устаревании отдельных частей и механизмов.

Благодаря вариативности конструктивного исполнения подъемники можно размещать как параллельно, так и перпендикулярно к стене здания. Таким образом, можно выполнять подъем малогабаритных или крупногабаритных грузов.

В нашей компании вы можете заказать производство подъемников грузоподъемностью до 500 кг и высотой мачты до 49 метров.

Конструктивно грузовой мачтовый подъемник состоит из нескольких основных элементов.

Мачта – это основа конструкции, которая воспринимает нагрузки при спуске и подъеме грузов. Мачта изготавливается из металлических уголков и имеет прямоугольное сечение. На мачте размещается одна или две направляющих, по которым перемещаются ролики грузовой платформы. Крепление мачты к стене здания выполняется при помощи настенных опор.

Грузовая платформа предназначена непосредственно для транспортировки грузов и является сборным элементом, состоящим из площадки, смонтированной на силовой раме и оборудованной защитными рамами, обшитыми панелями. На силовую раму устанавливаются колесные узлы, направляющие, узел ловителя и подвеска. На стороне, с которой выполняется загрузка/выгрузка платформы, устанавливаются открывающиеся дверцы. При различных вариантах исполнения подъемника, загрузка может выполняться как с одной, так и с нескольких сторон платформы.

Спуск и подъем грузовой платформы выполняется при помощи электрической тали, которая монтируется на раме в верхней части мачты. Для оснащения подъемника нашими специалистами использовалась таль гп 0,5 тонны болгарского производства. Так как подъемник планируется использовать в довольно интенсивном режиме, необходимо обеспечить максимальную надежность и безопасность работы. Болгарские тали отлично подходят для такого рода случаев, так как имеют высокое качество сборки и комплектующих по сравнению с отечественными или китайскими аналогами. Таль может использоваться при температуре окружающей среды от -40 до +60 градусов Цельсия при любых погодных условиях. При необходимости можно использовать взрывобезопасное, тропическое и другие виды исполнения тали. Конструкция тали предусматривает наличие нескольких основных компонентов.

Электродвигатель необходим для привода тали в движение. Стандартно используется асинхронный двигатель с понижающим редуктором. Редуктор монтируется с противоположной от двигателя стороны и имеет три ступени, посредством которых можно плавно регулировать скорость подъема и спуска. Корпус тали имеет коробчатую форму. Соединение электродвигателя и редуктора выполняется фланцами.

Для того, чтобы забирать избыток крутящего момента в пиковые нагрузки используется муфта. Она монтируется внутри барабана между валом редуктора и валом двигателя. Муфта позволяет валу двигателя свободно вращаться и исключает его радиальное перемещение. При подаче питания ротор вытягивается и прекращает соединение со стартером, а при отключении электроэнергии убирается обратно. Такая конструкция позволяет электродвигателю самостоятельно тормозить привод во время остановки.

При грузоподъемных операциях грузовой канат наматывается на подъемный барабан. Барабан оснащен ручьями для исключения перекручивания при навивке каната. Для правильной намотки каната используется специальное устройство – канатообтяжка. Грузовой канат – это металлический трос, который перебрасывается через блок подвески крюка и одним концом монтируется на барабане. Другой конец имеет крепление на корпусе тали или крюка.

Для того, чтобы изготовить мачту высотой 13 метров требуется 7 секций объемом 4,4 кубических метра и массой 0,8 тонны. После того, как конструкция подъемника была согласована с заказчиком, рабочие приступили к изготовлению конструктивных элементов мачты и грузовой платформы.

На нашем предприятии выполняется полный цикл производства – от обработки заготовок до итоговой сборки. При этом все технологические процессы максимально механизированы, что исключает брак деталей и снижает сроки выполнения работ.

Для перемещения подъемника в разобранном виде до объекта заказчика использовался грузовой автомобиль. Данный способ транспортировки наиболее удобен и экономичен при отгрузке конструктивных элементов в пределах города или в соседние населенные пункты.

Установка мачтового подъемника выполнялась по стандартному регламенту и потребовала бригады монтажников с допусками, а также автокрана для установки некоторых элементов.

Первыми этапом монтажа является обустройство надежного основания для первой секции, силовой рамы и грузовой платформы. В качестве основания использовалась бетонная плита, которую уложили автокраном на пгс. После этого был выполнен монтаж опорной рамы. На раме рабочими была зафиксирована грузовая лебедка, после чего был произведен монтаж первой секции мачты. На первую секцию установили каретку с зафиксированной монтажной стойкой. Рабочие запасовали монтажный канат на лебедке, после чего монтаж дальнейших секций осуществлялся способом наращивания сверху. Для этого выполняется подъем каретки на высоту секции и ее фиксацию на мачте при помощи откидных фиксаторов. На верхнем торце очередной секции мачты монтируют захват с блоком. При этом рабочие внутри секции на расстоянии 1,5 м от верхнего торца на перекладину устанавливают откидную площадку. К захвату фиксируют карабин монтажного каната. Далее канат запасовывают при помощи блоков монтажной стойки, и далее на канате выполняется подъем следующей секции таким образом, чтобы нижний торец поднятой секции был выше находящейся внизу секции, на которую она должна быть установлена.

Рабочие все время находятся внутри секции мачты, а их перемещение осуществляется при помощи лестницы. Монтажники поворачивают монтажную стойку с поднятой секцией на 180 градусов. Затем при помощи грузовой лебедки ее спускают на верхний торец нижней секции таким образом, чтобы секции совместились между собой. Для избегания раскачивания секция используется канат. После окончания монтажных работ откидные площадки должны размещаться у настенных опор. По мере необходимости при помощи грузовой лебедки и монтажной стойки поднимают и монтируют настенные фиксаторы. Перед установкой настенных опор необходимо проверить вертикальность мачты используя отвес.

Заключительным этапом монтажа является подъем и монтаж головного блока с грузовым канатом. При этом канат удерживается от соскальзывания скобой, которая монтируется на основании головного блока. На верхнем конце мачты выполняют установку линейки для конечного выключателя. Далее монтажный канат снимают с барабана лебедки и запасовывают грузовой канат. На мачте монтируется электрическая таль, к которой закрепляют конец грузового каната.

Перед тем, как ввести подъемник в эксплуатацию, рабочие выполняют комплекс пуско-наладочных работ, включающих в себя испытания на холостом ходу, а также статические и динамические испытания. При статических испытаниях грузовую платформу нагружают грузом весом на 10% больше максимально допустимого, после чего приподнимают платформу на 200-300 мм. В таком положении платформа выдерживается в течение 10 минут. Динамические испытания также проводятся с грузом весом 550 кг. Платформу поднимают на максимальную высоту, после чего опускают вниз с остановкой на всех этажах. После каждого вида испытания проводится визуальный осмотр на предмет наличия трещин, изгибов и других видов деформаций конструкции. По завершении всех испытания подъемник был успешно введен в эксплуатацию.

Наша компания выполняет заявки на изготовление, доставку и монтаж грузовых мачтовых подъемников, а также однобалочных кран-балок, консольных кранов на колонне и кранов в окно «Умелец». Мы имеем большой опыт реализованных проектов и гарантируем высокое качество на каждом из этапов проведения работ. Для того, чтобы сделать заявку вы можете позвонить нам по телефону или отправить онлайн заявку при помощи формы, которая размещена на сайте.

- Подробности

Отличие кран-балки от мостового двухбалочного крана

Оснащение как нового так и уже действующего производственного объекта включает в себя выбор, установку, ремонт и модернизацию оборудования различных типов. На предприятиях металлургического сектора, машиностроительном заводе, а также добывающих и перерабатывающих комбинатах, чрезвычайно востребовано крановое оборудование различных типов. Также краны различных типов и грузоподъемности применяются в малых, средних и крупных хранилищах, грузовых терминалах, металлобазах и т. п.

Отметим, что на производстве зачастую применяются не один тип крана, а несколько отдельно или совместно работающих. Так, сегодня широко распространены кран-балки и мостовые двухбалочные краны, которые применяют на производственных объектах для загрузки и перемещения тяжелых грузов на относительно небольшие расстояния. Благодаря тому, что эти краны имеют большую рабочую зону их удобно использовать на сборочных линиях, в металлургических цехах, на различных складах и т. п.

Отличия мостовых кранов

Кран выполняет загрузку и перемещение грузов при помощи рабочего органа, размещенного на пролетной части крана. Мост с обоих концов зафиксирован в концевых балках и размещается на подкрановых путях посредством ходовых колес. Крановые пути – это рельсы двутаврового сечения, которые могут иметь стандартную или усиленную конструкцию. Они монтируются на специальные опоры или могут размещаться непосредственно на металлоконструкции помещения (у подвесных кран-балок). Таким образом, очевидным преимуществом мостовых кранов является то, что они не занимают рабочего пространства помещения, так как размещаются на определенной высоте от пола.

Кран-балки опорные и подвесные относятся к однобалочным мостовым кранам. Мост состоит из одной балки, конструкция которой может быть усилена различными способами. Габариты кран-балок различны, в том числе их можно устанавливать в боксах, малых складах, ремонтных мастерских и подобных помещениях. Кран-балки делятся на опорные и подвесные. Подвесным кранам не требуются опоры для крановых путей, поэтому их можно монтировать в кустарных мастерских, гаражах и других помещениях, где нет возможности смонтировать опоры. Опорные краны размещаются на подкрановых путях, смонтированных на опорах, поэтому их устанавливают в более просторных помещениях.

Мостовые двухбалочные краны имеют мост, образованный двумя полумостами, а их характеристики грузоподъемности существенно выше. Данные краны применяют для работы с наиболее тяжелыми и крупногабаритными грузами на крупных промышленных объектах. В отличие от кран-балок вместо тали они оснащаются грузовой тележкой и часто имеют кабину крановщика, в которой находятся элементы управления. Такие краны можно устанавливать только в самых больших помещениях: металлургических цехах, сборочных цехах крупносерийных предприятий и т. д.

Где оформить заявку на производство кран-балки и мостового двухбалочного крана?

Наше предприятие принимает заявки на производство, доставку и монтаж под ключ вышеперечисленных видов кранов, а также ручных кранов, кранов «Умелец», грузовых подъемников шахтных и мачтовых. Мы выполним полный комплекс работ от проектирования и производства грузоподъемного оборудования, до его монтажа, модернизации и гарантийного обслуживания, а также проектирование и изготовление крановых эстакад.

Для оформления заказа звоните нам по телефону, присылайте письма с заявкой на наш адрес электронной почты или воспользуйтесь онлайн-формой обратной связи.

- Подробности

Изготовление/доставка/установка электрической опорной кран-балки 5 тонн, мостовой пролет 10,5 метров в Иркутске

Нашими рабочими завершены работы по изготовлению и монтажу кран-балки электрической опорного типа грузоподъемностью 5 тонн и шириной мостового пролета 10,5 метров. Данное крановое оборудование потребовалось отгрузить и установить в Иркутске. Кран-балка была смонтирована на территории базы металлопроката и позволила модернизировать процесс отгрузки изделий заказчикам. Клиент предоставил требования к кран-балке, которыми руководствовались наши специалисты при выборе типа крана и его оснащения.

Требовалось грузоподъемное оборудование с оптимальным сочетанием функциональности, производительности, возможностей модернизации и безопасности. При этом предполагается использование в режиме средней интенсивности со средней и максимальной загрузкой. Механизм горизонтального перемещения крана испытывает частые пуски и остановке при работе в односменном режиме. В этом случае установка однобалочной кран-балки опорной конструкции на предварительно размещенной крановой эстакаде является оптимальным решением.

Опорная электрическая кран-балка представляет собой однобалочный кран, состоящий из мостовой балки с рабочим органом, которая перемещается по подкрановым путям. Пути размещаются на специальных опорах, которые обеспечиваю высокий уровень прочности для работы в тяжелых режимах. Такая конструкция имеет несколько преимуществ по сравнению с козловыми или мостовыми двухбалочными кранами.

При аналогичной грузоподъемности стоимость однобалочной кран-балки будет существенно ниже. Это обусловлено простой конструкцией, меньшей металлоемкостью, а также более простыми монтажными работами. При этом такой кран отличается простым управлением, что позволяет эксплуатировать кран рабочими с различными уровнями квалификации. Для управления может использоваться выносной пульт или пульт радиоуправления.

Благодаря возможности оборудования кран-балки дополнительными опциями, такими как частотный преобразователь, заказчики могут избежать морального устаревания кранового оборудования и использовать кран с наибольшей эффективностью в течение длительного времени. Заказчикам всегда доступен широкий выбор комплектующих и запасных частей по низким ценам, а краткосрочный ремонт может осуществляться своими силами.

Другим преимуществом является возможность выбора кран-балки как с электрическим, так и с ручным приводом. Ручная кран-балка будет оптимальным решением в случае, если требуется периодическое использование оборудование. Таким образом, заказчики могут усовершенствовать работу предприятия или мастерской с минимальными вложениями.

Опорные кран-балки благодаря своим техническим характеристикам наиболее востребованы в местах, где требуется довольно интенсивное использование крановой техники – на крупных складах, грузовых терминалах, в производственных цехах, а также на промышленных объектах.

В данном случае заказчику потребовалось оснастить кран радиоуправлением и частотным преобразователем, что дало возможность наиболее эффективно проводить грузоподъемные операции в условиях склада металлопроката большой площади.

Конструкция кран-балка довольно проста и имеет несколько основных элементов.

Основным элементом является мостовая балка. Это сборный конструктивный элемент, который состоит из пролетной и концевой балок. На мостовой балке размещается электрический тельфер с оснасткой, который осуществляет спуск и подъем грузов. На концевых балках смонтированы ходовые колеса, при помощи которых мостовая балка перемещается по всей длине подкрановых путей. Пути установлены на пролетах между опорами, а вся конструкция путей представляет собой эстакаду, которая размещается на объекте заказчики согласно требованиям.

Мостовая балка, будучи основным несущим элементом, должна полностью соответствовать требованиям прочности. Также она отличается высоким уровнем жесткости в вертикальной и горизонтальной плоскостях. При изготовлении пролетной балки свариваются четыре грани, которые дополнительно усиливаются продольными ребрами жесткости. Мы также можем изготовить пролетную балку из круглой металлической трубы, если это отвечает требованиям прочности. Такой способ производства отличается сниженной металлоемкостью, что положительно влияет на стоимость крана.

В данном случае для оснащения кран-балки нами использовалась электрическая таль производства Болгария грузоподъемностью 5 тонн. Мы выбрали болгарскую таль исходя из предполагаемого режима эксплуатации крана. Данные грузоподъемные устройства отлично себя зарекомендовали себя при использовании на открытых площадках и в закрытых помещениях. Таль оснащается электромотором, редуктором, барабаном, канатоукладчиком и имеет корпус с эргономичным дизайном, благодаря чему ее удобно устанавливать на любые типы кранового оборудования.

На данный кран также был установлен частотный преобразователь. Установка данного устройства позволила обеспечить требуемые характеристики крана по безопасности и управляемости. Преобразователь – это двусторонний инвертор, который позволяет осуществлять плавный пуск и торможение электромотора. Таким образом достигается перемещение кран-балки без рывков и резких остановок. Использование частотного преобразователя позволило избежать раскачивания грузов, повысить управляемость, безопасность и точность позиционирования, а также снизить количество потребляемой электроэнергии. Экономия может составлять до 30%, что позволяет снизить значительно сократить эксплуатационные расходы.

Другим улучшение стала установка радиоуправления краном. При эксплуатации оборудования предполагается перемещение крупногабаритных грузов, что требует соблюдения особых требований безопасности. Для того, чтобы исключить нахождение оператора в опасной зоне, мы перевели кран-балку на радиоуправление Telecrane A21-E2. Данная модель является одной из наиболее популярных, поскольку сочетает компактность, функциональность и низкую стоимость. Блок управления имеет 8 односкоростных кнопок, кнопку ESM и поворотный ключ. Дистанция управления краном составляет до 100 метров, что позволяет производить грузоподъемные операции из любой точки производственного помещения. Для питания блока управления необходимы два аккумулятора или батарейки AA.

Необходимая длина крановых путей составляет 50 метров, что требует наличие крановых троллей для обеспечения надежного электропитания. Нашими специалистами используется проверенное решение – итальянские крановые троллеи Cariboni Atollo в закрытом корпусе. Троллеи представляют собой медный токопровод, который установлен в пластиковом корпусе. Корпус изготовлен из негорючего и ударопрочного материала, что гарантирует защиту электрической части от негативного влияния влаги, пыли и температур. Исполнение троллей «С» предполагает прокладку токопровода цельным куском. Такое решение позволяет избежать потерь напряжения.

Когда конструкция кран-балки была утверждена, на нашем предприятии начались работы по изготовлению мостовой и концевых балок. Для производства кранового оборудования мы используем современное оборудование – при этом сроки изготовления минимальны, а качество изделий соответствует самым высоким стандартам качества.

Изготовление металлоконструкций кран-балки осуществляется в несколько этапов.

В комплекс подготовительных работ входит разметка заготовки, ее резка и очистка от загрязнений. Для разметки используется мел или масляная краска, а резку осуществляют при помощи кислородной плазменной резки или автоматических ножниц. После очистки заготовки ее фосфатируют и пассируют для создания защиты от воздействия кислорода. Дальнейшая сборка происходит при помощи сварки вертикальных стенок и верхнего пояса балки между собой.

Дальнейшая обработка балки заключается в обработке на кантователе и гидродомкрате. Осуществляется сварка вертикальных листов и поясов. Рабочие зачищают сварные швы. Далее заготовка попадает на участок контроля качества сварных швов. Грани мостовой балки крана выполняются из отдельных элементов специального раскроя, сваренных без накладок - встык.

Сборка мостовой балки заключается в монтаже мостовой и пролетной балок. Для этого используются сварные и болтовые соединения, а также заклепки. После этого балка проходит испытания на стапеле, где ее проверяют на соответствие заявленным техническим характеристикам. На стапеле также происходит окончательная обработка и подгонка частей мостовой балки, после чего ее окрашивают.

После того, как пролетная балка была изготовлена, ее и остальные элементы крана отгрузили в Иркутск по железной дороге. Мы используем грузовые жд-перевозки для транспортировки кранового оборудования с соседние регионы, так как это наиболее экономичный и быстрый способ доставки. Так как предприятие заказчика оборудовано жд-тупиком, доставка кран-балки осуществлялось непосредственно до объекта.

Непосредственно монтажные работы заключались в обустройстве опор, установке подкрановых путей, сборке кран-балки, прокладке электрики и пуско-наладочных работах. При этом потребовался автокран и бригада профессиональных монтажников.

Опоры размещались на железобетонных основаниях на территории площадки, после чего на них укладывались пролеты. На пролеты крепились рельсы двутаврового сечения с усиленной конструкцией. Пролетную балку выгрузили и разместили строго горизонтально на площадке на площадке. Для ее размещения использовались упоры и подкладки. На балку смонтировали электрическую таль и концевые балки. Рабочие выполнили прокладку электрики, крановых троллей, установку шкафа управления, после чего все было готово для окончательного монтажа крана. Кран-балку в сборе подняли автокраном и установили на подкрановых путях в рабочем положении. После того, как ее подключили к электросети предприятия, был выполнен комплекс пуско-наладочных работ, который включал в себя испытания на холостом ходу, а также динамические и статические испытания.

На изготовление электрической опорной кран-балки 5 тонн было затрачено 15 дней. Доставка и установка были завершены за 4 рабочих дня.

Мы принимаем заявки на производство и монтаж различного кранового и грузоподъемного оборудования: однобалочных кран-балок, консольных кранов на колонне, а также кранов в окно «Умелец» и грузовых подъемников. Для оформления заявки вы можете обратиться к нам по телефону или использовать онлайн-форму, которая размещена на нашем сайте.